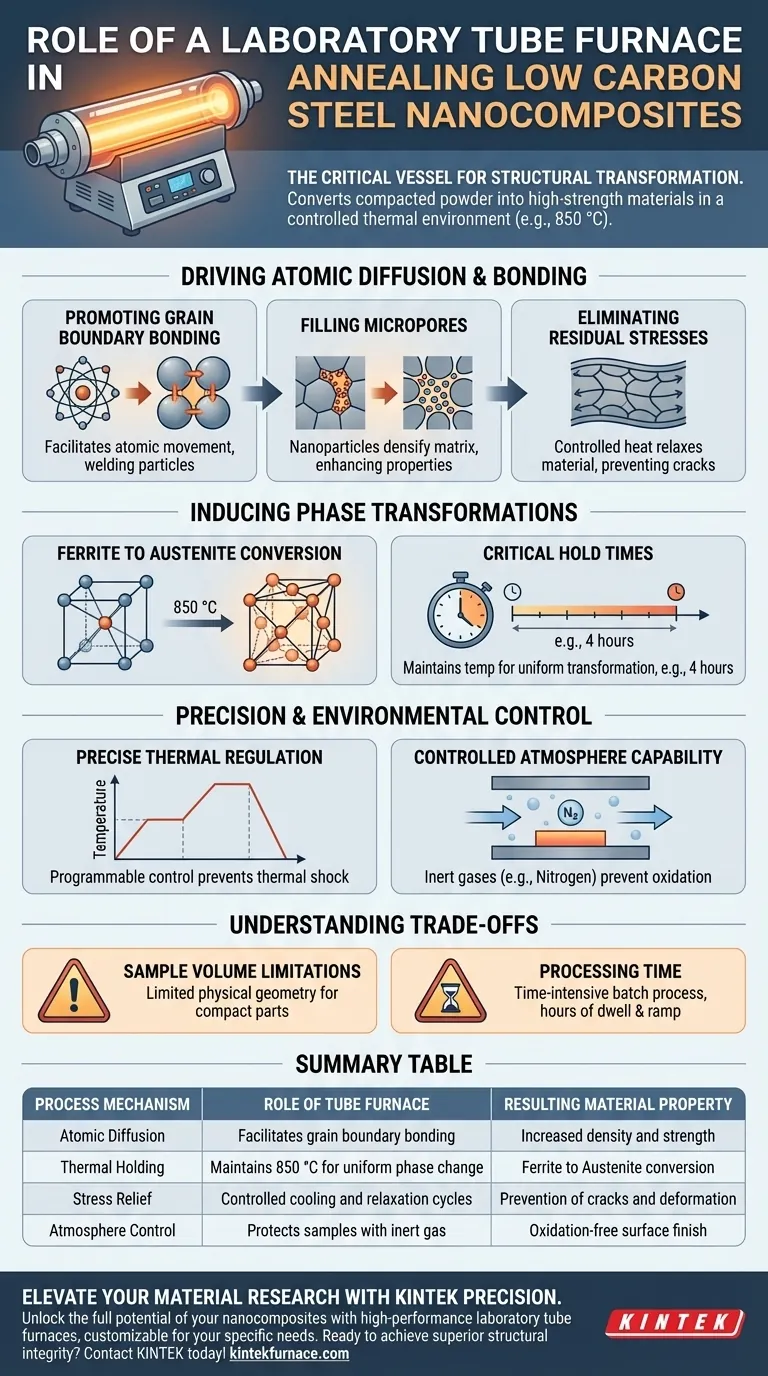

Un forno tubolare da laboratorio funge da recipiente critico per la trasformazione strutturale. Fornisce un ambiente termico altamente controllato che converte campioni di polvere compattata in materiali solidi e ad alta resistenza. Nello specifico, per i nanocompositi di acciaio a basso tenore di carbonio, mantiene precise alte temperature, come 850 °C, per guidare i meccanismi atomici necessari per la sinterizzazione e il rafforzamento.

Il forno fa più che semplicemente riscaldare il materiale; orchestra la diffusione atomica e i cambiamenti di fase. Mantenendo un ambiente termico stabile, elimina le tensioni di processo e lega le particelle a livello granulare, dettando direttamente l'integrità meccanica finale del nanocomposito.

Guida alla diffusione atomica e al legame

Il ruolo primario del forno tubolare è quello di facilitare la transizione da uno stato di polvere pressata a un solido unificato.

Promozione del legame dei bordi dei grani

Ad alte temperature, il forno promuove la diffusione atomica. Ciò consente agli atomi di muoversi attraverso i confini delle particelle di polvere, saldandole efficacemente insieme.

Riempimento dei micropori

Durante questa permanenza termica, le nanoparticelle all'interno della matrice composita diventano attive. Riempiono i micropori tra le particelle di acciaio, densificando il materiale e migliorando significativamente le sue proprietà meccaniche finali.

Eliminazione delle tensioni residue

La fase di pressatura utilizzata per creare la forma iniziale del campione crea significative tensioni interne. Il calore controllato del processo di ricottura rilassa il materiale, eliminando queste tensioni residue per prevenire future fessurazioni o deformazioni.

Induzione di trasformazioni di fase

Oltre al legame, il forno tubolare agisce come catalizzatore per cambiare la struttura cristallina fondamentale dell'acciaio.

Conversione da ferrite ad austenite

Mantenendo una temperatura specifica (ad esempio, 850 °C), il forno induce una trasformazione di fase. La matrice di acciaio a basso tenore di carbonio passa da una struttura ferritica a una struttura austenitica.

Tempi di permanenza critici

Questa trasformazione non è istantanea. Il forno deve mantenere questa temperatura per un periodo prolungato, spesso circa quattro ore, per garantire che la trasformazione sia uniforme in tutto il campione.

Controllo di precisione e ambientale

Sebbene il meccanismo principale sia il calore, la *qualità* di quel calore è il motivo per cui si seleziona un forno tubolare rispetto ad altri metodi di riscaldamento.

Regolazione termica precisa

I forni tubolari offrono un controllo programmabile della temperatura. Ciò consente rampe di riscaldamento e tempi di permanenza specifici, garantendo che il campione non subisca shock termico o riscaldamento non uniforme.

Capacità di atmosfera controllata

Sebbene la ricottura dell'acciaio si concentri sul calore, il design del forno tubolare consente l'introduzione di gas inerti, come l'azoto. Ciò crea un'atmosfera controllata che protegge il campione da ossidazione indesiderata durante i lunghi cicli di riscaldamento.

Comprensione dei compromessi

Sebbene essenziale per nanocompositi di alta qualità, l'uso di un forno tubolare da laboratorio presenta vincoli specifici.

Limitazioni del volume del campione

I forni tubolari sono progettati per campioni compatti. La geometria fisica del tubo limita le dimensioni e la quantità di parti nanocomposite che possono essere lavorate contemporaneamente.

Tempo di elaborazione

Il processo richiede molto tempo. Il raggiungimento della completa diffusione atomica e della trasformazione di fase richiede ore di tempo di permanenza (ad esempio, quattro ore) più il tempo di rampa, rendendolo un processo batch piuttosto che continuo.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo processo di ricottura per nanocompositi di acciaio a basso tenore di carbonio, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la resistenza meccanica: Assicurati che la temperatura del forno sia sufficientemente alta (850 °C) per massimizzare il legame dei bordi dei grani e consentire alle nanoparticelle di riempire efficacemente i micropori.

- Se il tuo obiettivo principale è l'uniformità strutturale: Dai priorità alla durata del tempo di permanenza (ad esempio, 4 ore) per garantire una completa trasformazione di fase dalla ferrite all'austenite in tutta la matrice.

In definitiva, il forno tubolare da laboratorio è il ponte che trasforma un fragile compattato di polvere pressata in un nanocomposito robusto e ad alte prestazioni.

Tabella riassuntiva:

| Meccanismo di processo | Ruolo del forno tubolare | Proprietà del materiale risultante |

|---|---|---|

| Diffusione atomica | Facilita il legame dei bordi dei grani ad alte temperature | Aumento di densità e resistenza |

| Mantenimento termico | Mantiene 850 °C per un cambiamento di fase uniforme | Conversione da ferrite ad austenite |

| Rilassamento delle tensioni | Cicli di raffreddamento e rilassamento controllati | Prevenzione di crepe e deformazioni |

| Controllo dell'atmosfera | Protegge i campioni con gas inerte (ad es. Azoto) | Finitura superficiale priva di ossidazione |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Sblocca il pieno potenziale dei tuoi nanocompositi di acciaio a basso tenore di carbonio con i forni tubolari da laboratorio ad alte prestazioni di KINTEK. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, forniamo sistemi tubolari, muffole, rotativi, sottovuoto e CVD personalizzabili, adattati alle tue specifiche rampe di temperatura e requisiti atmosferici.

Sia che tu abbia bisogno di ottimizzare il legame dei bordi dei grani o di garantire trasformazioni di fase uniformi, il nostro team di ingegneri è pronto a progettare la soluzione termica perfetta per il tuo laboratorio.

Pronto a ottenere una superiore integrità strutturale? Contatta KINTEK oggi stesso per discutere le tue esigenze uniche!

Guida Visiva

Riferimenti

- Abbas Ali Diwan, Mohammed J. Alshukri. Characterization of the mechanical properties for mild steel alloyed reinforcement with nanomaterials using powder technology. DOI: 10.1007/s43939-025-00280-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a muffola da 1400℃ per laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali condizioni critiche fornisce un forno a tubo sotto vuoto per la misurazione della Tc dei superconduttori? Controllo termico di precisione

- Perché i forni tubolari multizona sono particolarmente utili per la ricerca sui nanomateriali?Precisione ed efficienza per i materiali avanzati

- Quali sono gli svantaggi dei forni a tubo a riscaldamento a induzione? Costo elevato, tubi metallici e problemi di EMI

- Come è progettato un forno tubolare per operare a 1200°C? Ingegneria di precisione per il calore estremo

- Quali sono i benefici operativi specifici del cracking in forno a tubo? Sbloccare efficienza e precisione nella lavorazione dei materiali

- Perché è necessario un tubo di quarzo sigillato ad alto vuoto per il trattamento termico dei compositi Te1S7/C? Garantire purezza e caricamento

- Quale ruolo gioca un forno tubolare di grado industriale nella pirolisi del catalizzatore Fe-P-NC? Riscaldamento di precisione per la sintesi di Fe-P-NC

- Quale ruolo svolge un forno tubolare ad alta temperatura nella carbonizzazione della lignina? Riscaldamento di precisione per carboni porosi