La scelta del tubo di processo in un forno è dettata da due requisiti non negoziabili: stabilità termica estrema e inerzia chimica. Il quarzo e l'allumina sono gli standard del settore perché possono contenere un campione all'interno di un'atmosfera controllata a temperature molto elevate senza decomporsi o reagire con il processo. Ciò garantisce l'integrità e la purezza dell'esperimento o del processo di produzione.

La decisione fondamentale tra quarzo e allumina è un compromesso tra temperatura e costo. Il quarzo è la scelta versatile ed economica per la maggior parte delle applicazioni fino a 1000°C, mentre l'allumina ad alta purezza è necessaria per i processi che richiedono temperature più elevate e la massima resistenza chimica.

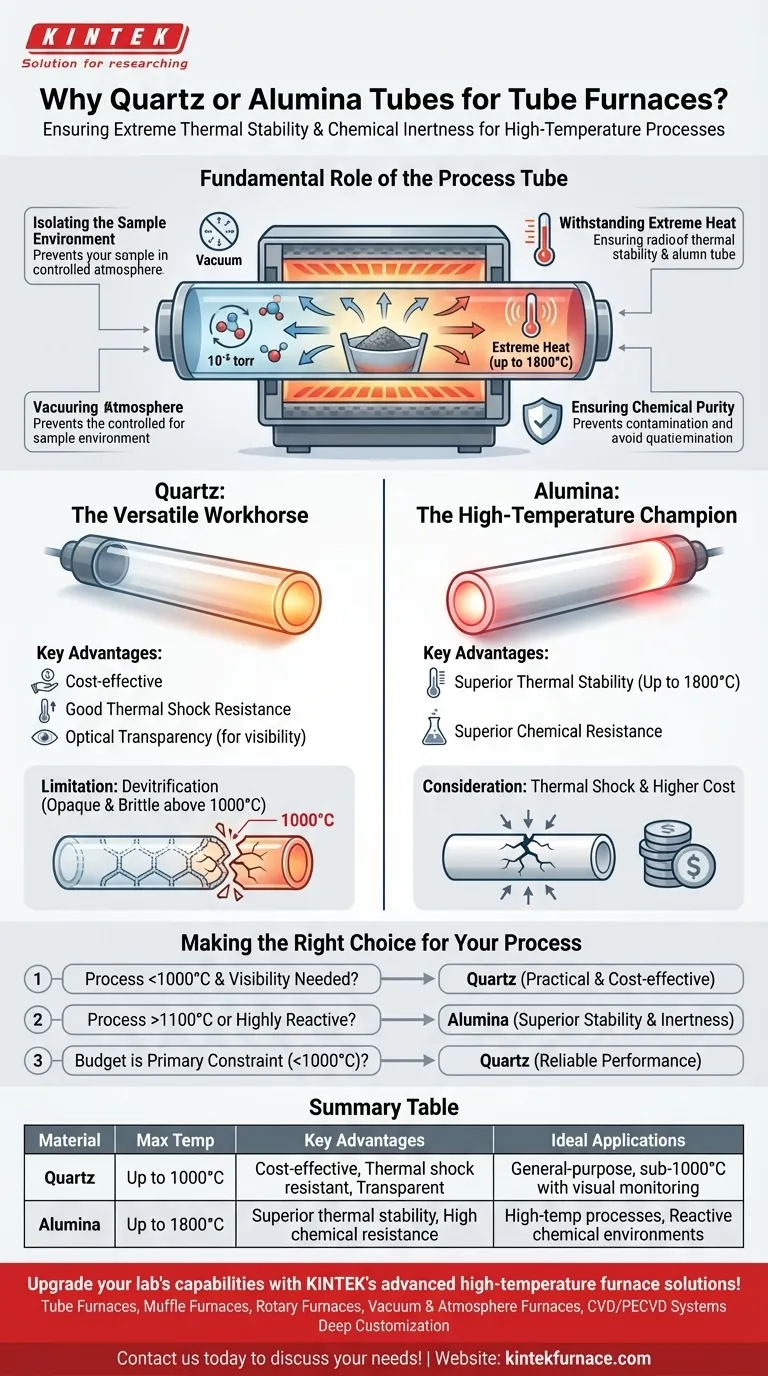

Il ruolo fondamentale del tubo di processo

Un forno a tubo è progettato per riscaldare con precisione un campione, ma il tubo di processo è il recipiente che rende significativo tale processo. Il suo ruolo va ben oltre il semplice contenimento del materiale.

Isolamento dell'ambiente del campione

La funzione primaria del tubo è creare un ambiente ermeticamente sigillato. Ciò consente di lavorare sotto vuoto spinto (fino a 10⁻⁵ torr) o di introdurre gas specifici, creando un'atmosfera controllata essenziale per processi come la deposizione chimica da fase vapore (CVD) o la ricottura di materiali reattivi.

Resistenza al calore estremo

Gli elementi riscaldanti del forno operano a temperature che possono superare i 1700°C. Il tubo di processo deve resistere a questo calore intenso e continuo senza fondere, deformarsi o degradarsi. Questa stabilità termica è il primo criterio per la selezione del materiale.

Garanzia di purezza chimica

Ad alte temperature, i materiali diventano molto più reattivi. Il tubo di processo deve essere chimicamente inerte, il che significa che non reagirà con il campione, i gas precursori o eventuali sottoprodotti. Ciò previene la contaminazione, un aspetto critico per le applicazioni nella fabbricazione di semiconduttori e nella ricerca sulla scienza dei materiali.

Un confronto tra due materiali: quarzo contro allumina

Sebbene entrambi i materiali soddisfino lo stesso scopo fondamentale, le loro proprietà li rendono adatti a finestre operative diverse.

Quarzo: il cavallo di battaglia versatile

Il quarzo (silice fusa) è la scelta più comune per le applicazioni generiche dei forni a tubo. Offre un eccellente equilibrio di proprietà ed è relativamente economico.

I suoi principali vantaggi sono una buona resistenza agli shock termici, il che significa che può gestire variazioni di temperatura relativamente rapide, e la trasparenza ottica a temperature più basse, che consente il monitoraggio visivo del processo.

Allumina: il campione per le alte temperature

L'allumina (Al₂O₃) è una ceramica ad alte prestazioni utilizzata quando si superano i limiti del quarzo. Il suo vantaggio principale è una temperatura operativa massima significativamente più elevata, che la rende adatta per processi che operano fino a 1700°C o addirittura 1800°C.

Offre anche una resistenza chimica superiore contro alcuni composti aggressivi o alcalini che potrebbero intaccare il quarzo ad alte temperature. Tuttavia, l'allumina è opaca, impedendo qualsiasi osservazione visiva del campione durante il processo.

Comprendere i compromessi e i limiti

Scegliere il materiale sbagliato può portare a esperimenti falliti, attrezzature danneggiate e campioni contaminati. Comprendere i limiti di ciascuno è fondamentale.

Il limite del quarzo: la devetrificazione

Lo svantaggio più significativo del quarzo è un processo chiamato devetrificazione. Al di sopra di circa 1000°C, la struttura vetrosa amorfa del quarzo inizia a cristallizzare, facendolo diventare opaco e fragile.

Questo non è un difetto ma una proprietà intrinseca del materiale. Far funzionare un tubo di quarzo costantemente al di sopra di questa temperatura ne ridurrà drasticamente la durata e aumenterà il rischio di guasto meccanico.

La considerazione sull'allumina: shock termico e costo

Sebbene termicamente stabili, l'allumina e altre ceramiche possono essere più suscettibili allo shock termico rispetto al quarzo. Un riscaldamento o raffreddamento rapido può causare crepe, quindi sono essenziali rampe di temperatura controllate.

Inoltre, i tubi in allumina ad alta purezza sono significativamente più costosi dei tubi al quarzo, rendendoli un investimento specifico per i processi che richiedono assolutamente le loro prestazioni superiori.

Fare la scelta giusta per il tuo processo

La tua applicazione specifica determinerà il materiale del tubo ideale. Basa la tua decisione sul parametro più esigente del tuo processo.

- Se il tuo processo opera al di sotto dei 1000°C e apprezzi la visibilità: Il quarzo è la scelta più pratica ed economica.

- Se il tuo processo supera costantemente 1100°C o coinvolge sostanze chimiche altamente reattive: L'allumina è l'aggiornamento necessario per la sua stabilità termica superiore e l'inerzia chimica.

- Se il tuo budget è il vincolo principale per un processo sotto i 1000°C: Il quarzo offre prestazioni affidabili senza l'alto costo delle ceramiche avanzate.

La selezione del tubo di processo corretto è la base per ottenere risultati ripetibili e affidabili ad alta temperatura.

Tabella riassuntiva:

| Materiale | Temperatura massima | Vantaggi chiave | Applicazioni ideali |

|---|---|---|---|

| Quarzo | Fino a 1000°C | Economico, resistente agli shock termici, trasparente per la visibilità | Processi generici sotto i 1000°C con monitoraggio visivo |

| Allumina | Fino a 1800°C | Stabilità termica superiore, elevata resistenza chimica | Processi ad alta temperatura, ambienti chimici reattivi |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, offriamo una linea di prodotti diversificata che include forni a tubo, forni a muffola, forni rotanti, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione ci assicura di poter soddisfare precisamente le tue esigenze sperimentali uniche, sia che tu abbia bisogno di tubi al quarzo o allumina per prestazioni ottimali. Contattaci oggi stesso per discutere di come le nostre soluzioni possono migliorare l'efficienza e l'affidabilità del tuo processo!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali funzioni principali fornisce un forno tubolare ad alta temperatura? Padronanza della pirolisi composita TiN-Carbonio

- Quali condizioni critiche fornisce un forno a tubo sotto vuoto per la misurazione della Tc dei superconduttori? Controllo termico di precisione

- Quale ruolo svolgono i forni a scatola o a tubo ad alte prestazioni nella sinterizzazione LATP? Padronanza della densificazione e della conducibilità ionica

- Quali vantaggi strutturali offrono i forni a tubo sottovuoto? Ottenere purezza e precisione nella lavorazione dei materiali

- Qual è il significato del processo di calcinazione utilizzando un forno tubolare ad alta temperatura? Migliorare le prestazioni di Bi2S3/BiOBr@In2S3

- Qual è il ruolo principale di un forno tubolare nella preparazione del biochar? Controlli precisi della pirolisi

- Quali sono i componenti di un forno a tubo di base capace di resistere a 1200°C? Parti essenziali per laboratori ad alta temperatura

- Quali sono i vantaggi tecnici dell'utilizzo di un forno tubolare? Padroneggia il controllo atmosferico per la ricerca sulle batterie allo stato solido