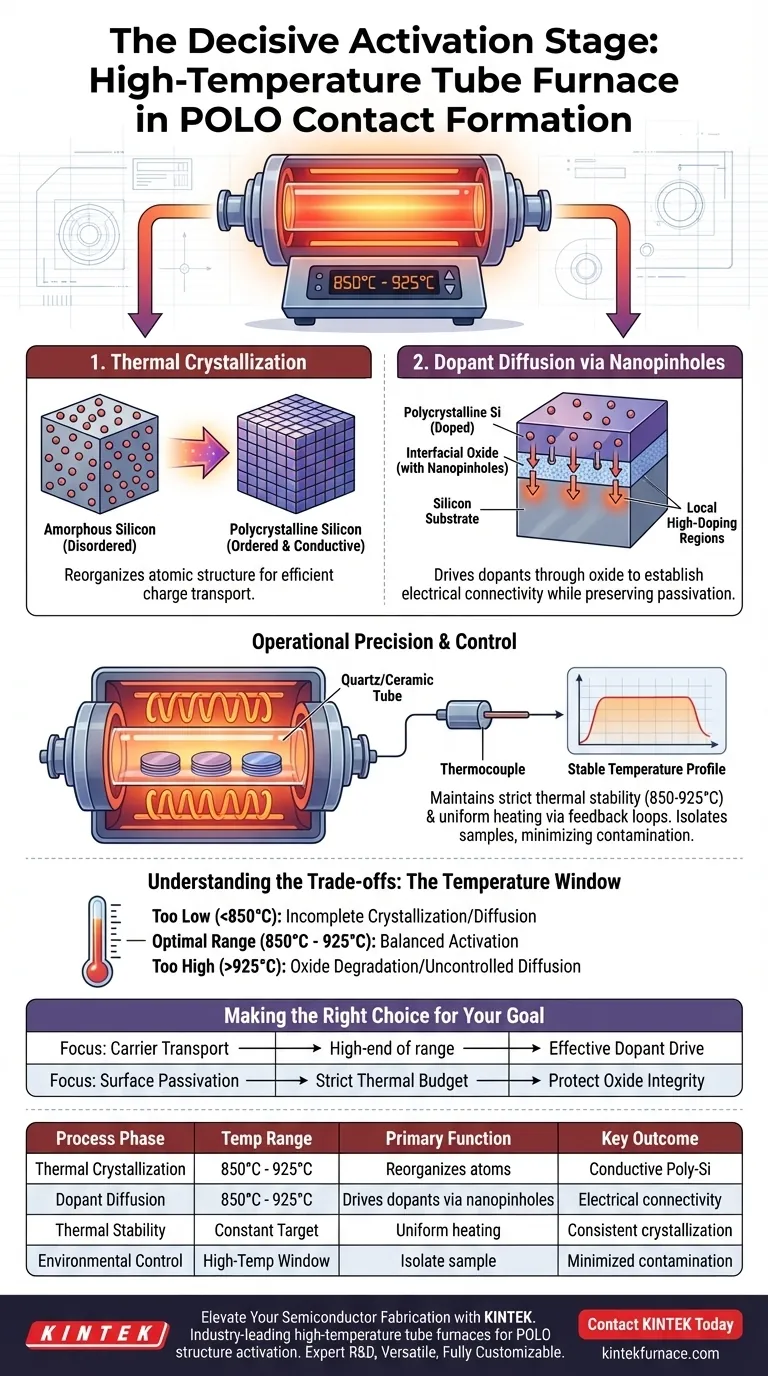

Il forno tubolare ad alta temperatura funge da fase di attivazione decisiva nella fabbricazione di strutture di contatto Poly-Si su Ossido (POLO). La sua funzione principale è fornire un ambiente di ricottura termica rigorosamente controllato, tipicamente compreso tra 850°C e 925°C, che innesca i cambiamenti fisici e chimici essenziali richiesti per trasformare i depositi in contatti elettronici funzionali.

Il forno svolge una duplice funzione: converte il silicio amorfo in silicio policristallino conduttivo e guida i droganti attraverso nanopori nell'ossido per stabilire la connettività elettrica con il substrato.

La meccanica del processo di ricottura

Cristallizzazione termica del silicio

Gli strati iniziali depositati per le strutture POLO sono spesso costituiti da silicio amorfo. Questo materiale manca della struttura ordinata necessaria per prestazioni elettriche ottimali.

Il forno tubolare applica un calore elevato per guidare la cristallizzazione termica.

Questa transizione di fase riorganizza la struttura atomica degli strati amorfi, trasformandoli in silicio policristallino. Questo cambiamento strutturale è fondamentale per creare uno strato in grado di trasportare efficientemente le cariche.

Diffusione dei droganti tramite nanopori

Oltre ai cambiamenti strutturali, il forno facilita il movimento critico dei droganti chimici.

L'energia termica guida i droganti già presenti nel silicio policristallino a migrare. Nello specifico, il calore spinge questi droganti attraverso i nanopori nello strato di ossido interfaciale.

Questo processo crea regioni localizzate ad alta concentrazione di droganti all'interno del substrato di silicio direttamente sotto l'ossido. Queste regioni consentono il flusso di corrente (trasporto di cariche) attraverso l'interfaccia, preservando al contempo le proprietà di passivazione che prevengono la ricombinazione degli elettroni.

Precisione e controllo operativo

Mantenimento della stabilità termica

Un forno tubolare ad alta temperatura si distingue dai forni standard per la sua capacità di mantenere un profilo di temperatura stabile e uniforme all'interno di una cavità cilindrica.

Le resistenze di riscaldamento avvolte attorno alla camera generano un calore intenso, mentre le termocoppie interne monitorano costantemente l'ambiente.

Questo ciclo di feedback garantisce che la temperatura rimanga rigorosamente entro l'intervallo target (ad esempio, 850°C - 925°C), il che è fondamentale per una cristallizzazione uniforme su tutto il campione.

L'importanza dell'ambiente della camera

La reazione avviene all'interno di un tubo, tipicamente realizzato in quarzo o ceramica resistente al calore.

Questo design isola i campioni, minimizzando la contaminazione e consentendo il trattamento termico preciso necessario per attivare la struttura POLO senza degradare i suoi delicati strati di ossido.

Comprendere i compromessi

La finestra di temperatura

L'intervallo specifico di 850°C - 925°C non è arbitrario; rappresenta una finestra operativa critica.

Se la temperatura è troppo bassa, il silicio amorfo potrebbe non cristallizzare completamente, o i droganti potrebbero non diffondersi sufficientemente attraverso i nanopori per creare un buon contatto.

Al contrario, temperature eccessive potrebbero degradare la qualità di passivazione dello strato di ossido o causare una diffusione incontrollata dei droganti, compromettendo l'efficienza del dispositivo.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del forno tubolare nella formazione POLO, considera i tuoi specifici obiettivi di fabbricazione:

- Se il tuo obiettivo principale è il trasporto di cariche: Assicurati che la temperatura del forno sia sufficiente (più vicina al limite superiore dell'intervallo) per guidare efficacemente i droganti attraverso i nanopori nel substrato.

- Se il tuo obiettivo principale è la passivazione superficiale: monitora rigorosamente il budget termico per garantire che il processo di ricottura non comprometta l'integrità dello strato di ossido interfaciale.

Il forno tubolare non è semplicemente un riscaldatore; è lo strumento di precisione che bilancia cristallizzazione e diffusione per consentire contatti in silicio ad alta efficienza.

Tabella riassuntiva:

| Fase del processo | Intervallo di temperatura | Funzione principale | Risultato chiave |

|---|---|---|---|

| Cristallizzazione termica | 850°C - 925°C | Riorganizza gli atomi di silicio amorfo | Formazione di silicio policristallino conduttivo |

| Diffusione dei droganti | 850°C - 925°C | Guida i droganti attraverso i nanopori nell'ossido | Stabilisce la connettività elettrica con il substrato |

| Stabilità termica | Obiettivo costante | Riscaldamento uniforme tramite termocoppie | Garantisce una cristallizzazione coerente su tutto il campione |

| Controllo ambientale | Finestra ad alta temperatura | Isola il campione in un tubo di quarzo/ceramica | Minimizza la contaminazione e protegge gli strati di ossido |

Eleva la tua fabbricazione di semiconduttori con KINTEK

La precisione è la differenza tra un contatto funzionale e un dispositivo difettoso. KINTEK fornisce forni tubolari ad alta temperatura leader del settore, progettati specificamente per le rigorose esigenze dell'attivazione delle strutture POLO. I nostri sistemi offrono la stabilità termica e il controllo atmosferico necessari per bilanciare perfettamente cristallizzazione e passivazione.

Perché scegliere KINTEK?

- Ricerca e sviluppo e produzione esperti: Soluzioni termiche avanzate su misura per le esigenze di alta temperatura di laboratorio e industriali.

- Linea di prodotti versatile: Dai sistemi a tubo e muffola a quelli rotativi, sottovuoto e CVD.

- Completamente personalizzabili: Adattiamo la nostra tecnologia per soddisfare le tue specifiche uniche di ricerca e produzione.

Pronto a ottenere un trasporto di cariche e una passivazione superficiale superiori? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni ad alta temperatura!

Guida Visiva

Riferimenti

- William Nemeth, Paul Stradins. Self‐Assembled Monolayer Templating for Engineered Nanopinholes in Passivated Contact Solar Cells. DOI: 10.1002/solr.202500200

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le caratteristiche principali di una Fornace a Tubo ad Alta Temperatura? Controllo di Precisione per una Lavorazione Termica Superiore

- Come migliora un forno tubolare la struttura cristallina dei film sottili di ossido di zinco? Ottenere una cristallinità ad alte prestazioni

- Quali condizioni tecniche fornisce un forno tubolare da laboratorio per MXene/MWCNTs@C–Co? Master sintesi termica

- Qual è il ruolo di un forno tubolare nella produzione di biochar primario? Approfondimenti sulla pirolisi della canna da zucchero da parte di esperti

- Perché è necessaria una fornace a tubo di quarzo con controllo del flusso di gas per il drogaggio con iodio? Sintesi di catalizzatori di precisione a singolo atomo

- Come contribuisce un forno a resistenza tubolare da laboratorio alla fase di trattamento termico dei precursori di Bi2O3?

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Quali condizioni di processo fondamentali fornisce un forno a tubo sotto vuoto per i rivestimenti FeCoNiCrAl? Guida esperta alla ricottura