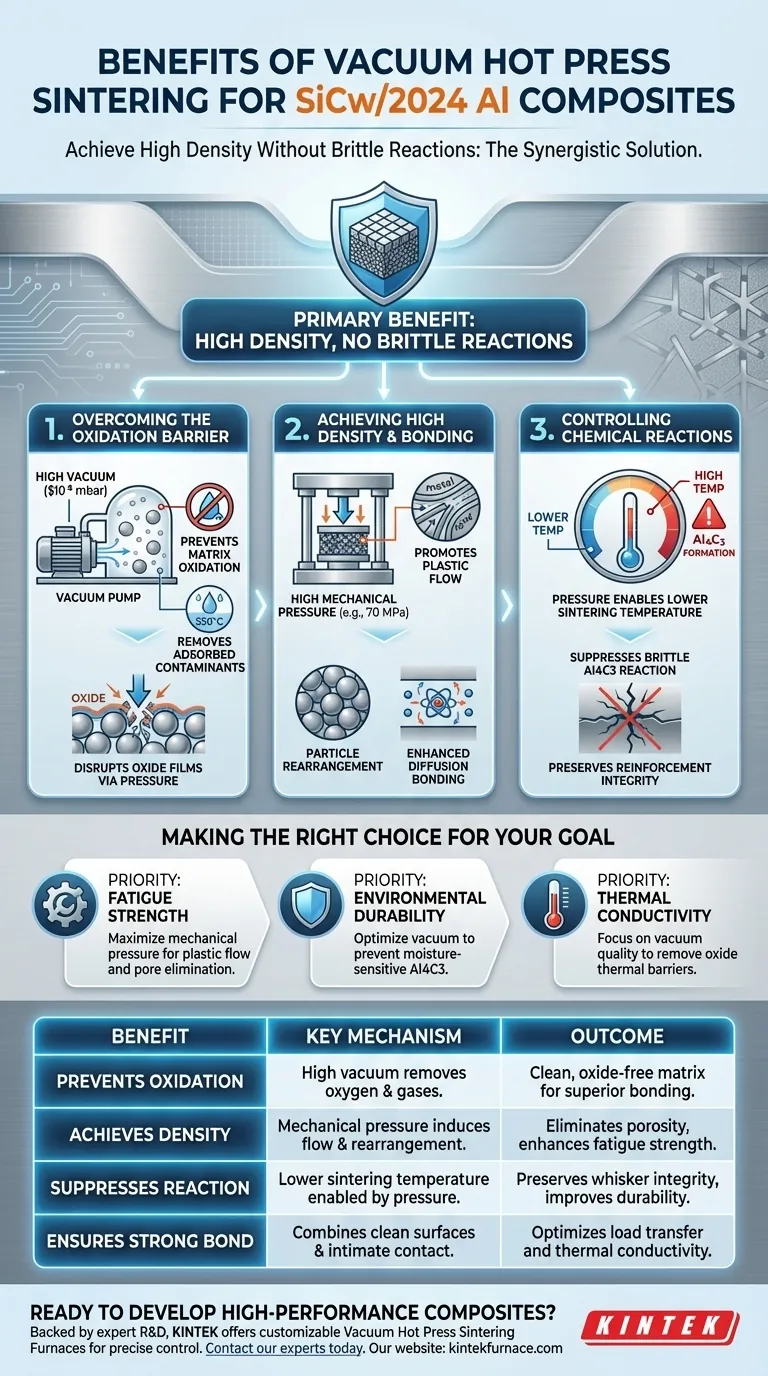

Il vantaggio principale dell'utilizzo di un forno di sinterizzazione a pressa a caldo sottovuoto per i compositi di alluminio SiCw/2024 è la capacità di ottenere un'elevata densità del materiale senza innescare la formazione di prodotti di reazione fragili. Integrando alto vuoto, pressione meccanica e riscaldamento preciso, questo processo elimina efficacemente la porosità e interrompe le ostinate pellicole di ossido, garantendo un forte legame metallurgico tra i baffi di carburo di silicio e la matrice di alluminio.

La pressatura a caldo sottovuoto risolve il conflitto fondamentale nella sinterizzazione di compositi di alluminio: la necessità di calore elevato per legare i materiali rispetto al rischio di degradare il materiale attraverso l'ossidazione o la reazione chimica. Sfrutta la pressione meccanica per forzare la densificazione a temperature più basse, preservando l'integrità della fase di rinforzo.

Superare la barriera dell'ossidazione

Prevenzione dell'ossidazione della matrice

Le leghe di alluminio, come il 2024, sono altamente reattive e soggette a rapida ossidazione a temperature elevate. Un ambiente di alto vuoto (ad esempio, $10^{-5}$ mbar) rimuove l'ossigeno dalla camera, impedendo la formazione di nuovi strati di ossido sulla polvere di alluminio durante la fase di riscaldamento.

Rimozione dei contaminanti adsorbiti

Le superfici delle polveri di alluminio adsorbono naturalmente vapore acqueo e altri gas. Il sistema a vuoto promuove efficacemente la desorbimento e lo scarico dell'acqua chimicamente adsorbita, in particolare quando le temperature si avvicinano a 550°C. La rimozione di questi contaminanti previene la formazione di pori gassosi interni che altrimenti comprometterebbero l'integrità strutturale del composito.

Interruzione delle pellicole di ossido

Mentre il vuoto previene la formazione di nuova ossidazione, la pressione meccanica svolge un ruolo nella gestione delle pellicole di ossido esistenti. L'applicazione di una pressione assiale continua interrompe forzatamente la pellicola di ossido sulle superfici delle particelle. Questa rottura è essenziale per consentire il contatto diretto tra la matrice metallica e il rinforzo SiC.

Ottenere alta densità e legame

Promozione del flusso plastico

L'applicazione di un'elevata pressione meccanica (ad esempio, 70 MPa) induce il flusso plastico nella matrice di alluminio. Questo forza fisicamente il metallo a fluire attorno ai baffi rigidi di SiC e a riempire i vuoti tra le particelle.

Riorganizzazione delle particelle

La pressione guida la riorganizzazione delle particelle, garantendo che i componenti siano impacchettati il più strettamente possibile. Questo meccanismo è il principale motore per l'eliminazione dei pori interni e il raggiungimento di una densità quasi teorica.

Legame diffusivo migliorato

La combinazione di una superficie pulita e priva di ossidi (tramite vuoto) e un contatto intimo (tramite pressione) migliora significativamente l'efficienza della diffusione atomica. Ciò si traduce in un robusto legame metallurgico tra la matrice di alluminio 2024 e il rinforzo SiCw, che è fondamentale per il trasferimento del carico e la conducibilità termica.

Controllo delle reazioni chimiche (il compromesso critico)

Comprensione della sensibilità alla temperatura

Una sfida importante nei compositi Al-SiC è la formazione di carburo di alluminio ($Al_4C_3$). Questo è un reagente interfasciale fragile e solubile in acqua che degrada gravemente le proprietà meccaniche del composito. Si forma tipicamente quando la temperatura di processo è troppo alta o i tempi di esposizione sono troppo lunghi.

Densificazione a temperature più basse

Il beneficio "sinergico" della pressatura a caldo sottovuoto è che la pressione meccanica riduce l'energia termica richiesta per la densificazione.

Poiché la pressione guida il consolidamento, la sinterizzazione può avvenire a temperature più basse (sinterizzazione allo stato solido). Ciò sopprime la reazione chimica tra alluminio e carburo di silicio, inibendo efficacemente la formazione del dannoso $Al_4C_3$ pur ottenendo un materiale completamente denso.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi compositi SiCw/2024, allinea i tuoi parametri di processo con i tuoi specifici obiettivi ingegneristici.

- Se la tua attenzione principale è la resistenza alla fatica: Dai priorità a un'elevata pressione meccanica per massimizzare il flusso plastico ed eliminare i pori microscopici che potrebbero fungere da siti di innesco delle cricche.

- Se la tua attenzione principale è la durabilità ambientale: Assicurati che i tuoi livelli di vuoto siano ottimizzati per prevenire la formazione di $Al_4C_3$, poiché questo reagente si degrada rapidamente se esposto all'umidità.

- Se la tua attenzione principale è la conducibilità termica: Concentrati sulla qualità del vuoto per rimuovere completamente le pellicole di ossido, poiché queste interfacce agiscono come barriere termiche e ostacolano il trasferimento di calore.

Controllando rigorosamente le variabili di vuoto e pressione, trasformerai una miscela potenzialmente fragile in un composito di grado aerospaziale ad alte prestazioni.

Tabella riassuntiva:

| Vantaggio | Meccanismo chiave | Risultato per il composito SiCw/2024 |

|---|---|---|

| Previene ossidazione e contaminazione | L'ambiente di alto vuoto rimuove ossigeno e gas adsorbiti. | Matrice pulita e priva di ossidi per un legame superiore. |

| Raggiunge densità quasi teorica | La pressione meccanica induce flusso plastico e riorganizzazione delle particelle. | Elimina la porosità, migliora la resistenza alla fatica. |

| Sopprime la reazione fragile (Al4C3) | Temperatura di sinterizzazione più bassa abilitata dalla pressione. | Preserva l'integrità dei baffi, migliora la durabilità. |

| Garantisce un forte legame metallurgico | Combina superfici pulite e contatto intimo dalla pressione. | Ottimizza il trasferimento del carico e la conducibilità termica. |

Pronto a sviluppare compositi SiCw/alluminio ad alte prestazioni per la tua applicazione aerospaziale o di materiali avanzati?

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma di forni di sinterizzazione a pressa a caldo sottovuoto personalizzabili. I nostri sistemi sono progettati per fornire il controllo preciso su vuoto, pressione e temperatura necessario per ottenere proprietà del materiale superiori senza compromettere la fase di rinforzo.

Contatta i nostri esperti oggi stesso per discutere come possiamo personalizzare una soluzione di forno per i tuoi obiettivi unici di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali

- Qual è il ruolo del sistema di controllo della temperatura in un forno a vuoto? Ottenere precise trasformazioni dei materiali

- Perché i forni a vuoto sono considerati importanti in vari settori? Sblocca prestazioni superiori dei materiali

- Quali sono i principali campi di applicazione dei forni a scatola e dei forni a vuoto? Scegli il forno giusto per il tuo processo

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore