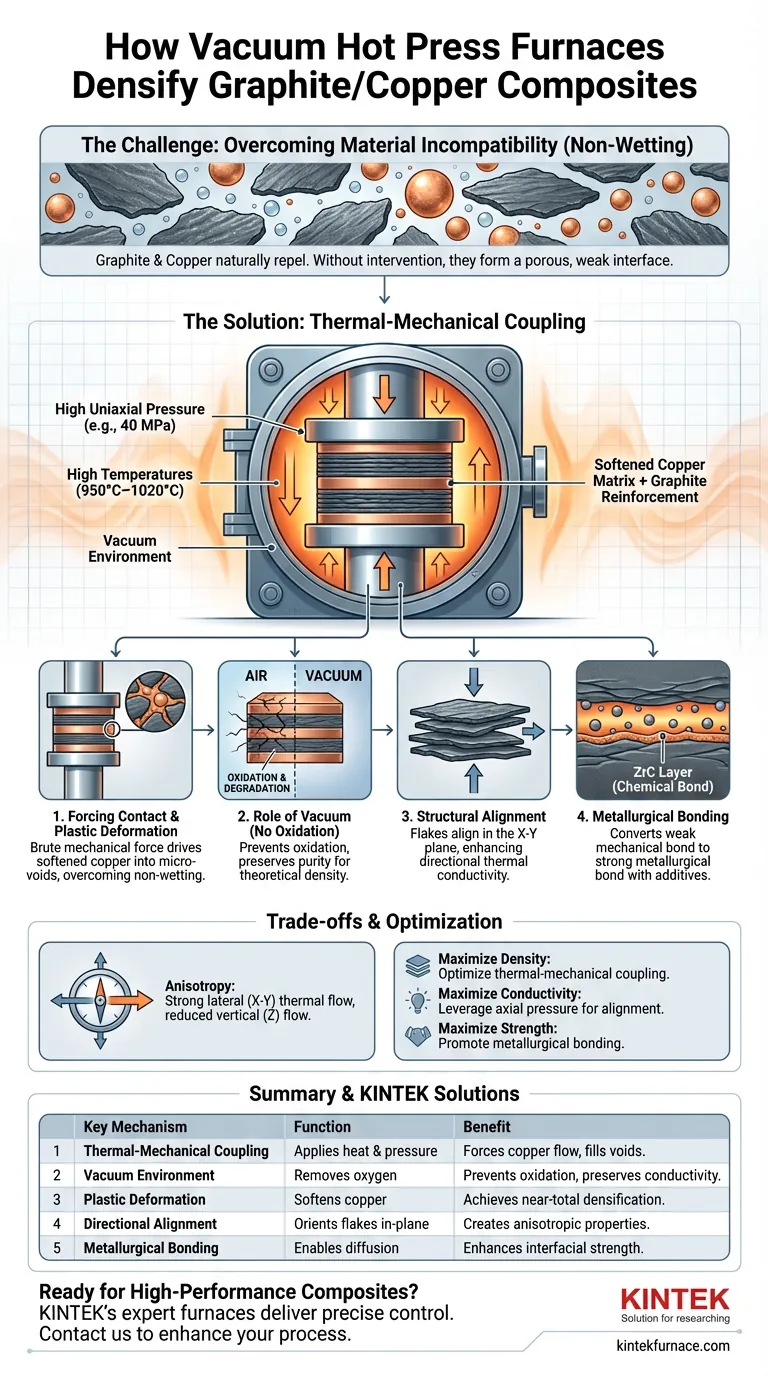

Una pressa a caldo sottovuoto promuove la densificazione attraverso un processo noto come accoppiamento termomeccanico. Applicando simultaneamente un'elevata pressione uniassiale (ad esempio, 40 MPa) e alte temperature (950°C–1020°C) in un ambiente privo di ossigeno, il sistema forza la matrice di rame ammorbidita a deformarsi fisicamente. Questa forza meccanica supera la tensione superficiale naturale tra i materiali, costringendo il rame a riempire i vuoti microscopici tra le scaglie di grafite che il solo calore non avrebbe potuto penetrare.

La sfida fondamentale nella produzione di compositi grafite/rame è la natura di "non bagnabilità" dei due materiali: si respingono naturalmente piuttosto che legarsi. La pressatura a caldo sottovuoto risolve questo problema sostituendo l'affinità chimica con una forza meccanica bruta, garantendo un'interfaccia densa e priva di vuoti, prevenendo al contempo l'ossidazione che distrugge le prestazioni termiche.

Superare l'incompatibilità dei materiali

Forzare il contatto nonostante la non bagnabilità

Il rame e la grafite possiedono una resistenza naturale al legame, nota come comportamento di non bagnabilità. A pressione atmosferica normale, il rame fuso o ammorbidito semplicemente si deposita sulla grafite senza penetrarne le irregolarità superficiali.

La pressa a caldo sottovuoto supera questo problema applicando una significativa pressione meccanica (ad esempio, 40 MPa). Questa forza esterna spinge fisicamente la matrice di rame a stretto contatto con le particelle di grafite, eliminando efficacemente gli spazi interfaciali indipendentemente dalla riluttanza chimica dei materiali a legarsi.

Indurre la deformazione plastica

Per ottenere un'elevata densità, la matrice di rame deve fluire in ogni interstizio microscopico. Il forno crea un ambiente ad alta temperatura che ammorbidisce il rame, mentre la pressione assiale continua induce la deformazione plastica.

Ciò costringe la polvere di rame a subire un flusso plastico, comprimendola nei microvuoti e nei micropori tra le strutture di grafite. Questo riempimento meccanico è fondamentale per ottenere una densificazione quasi totale, specialmente nei compositi con un elevato volume di rinforzo in grafite.

Il ruolo dell'ambiente sottovuoto

Prevenzione dell'ossidazione

Sia il rame che la grafite sono suscettibili al degrado se riscaldati all'aria. L'ossigeno crea ossidi sulla superficie del rame e può causare il deterioramento della grafite, entrambi i quali rovinano la conducibilità termica.

L'ambiente sottovuoto garantisce che si possano raggiungere alte temperature (fino a 1020°C) senza queste reazioni chimiche. Questo ambiente incontaminato preserva la purezza della matrice e del rinforzo, consentendo al materiale di avvicinarsi alla sua densità teorica.

Facilitare la sinterizzazione in fase liquida

In formulazioni specifiche, come quelle che includono il boro, l'ambiente sottovuoto supporta la formazione di una fase liquida (ad esempio, un liquido rame-boro). Il vuoto consente al materiale di raggiungere i punti di fusione necessari senza vaporizzare o ossidarsi.

Questa fase liquida migliora significativamente la fluidità. Se combinato con la pressione, questo liquido agisce come lubrificante e riempitivo, muovendosi facilmente su superfici ruvide di grafite per tappare anche i più piccoli pori interni.

Allineamento strutturale e legame

Allineamento direzionale delle scaglie

Quando si utilizzano riempitivi a forma di scaglia, la fisica della pressatura a caldo introduce un chiaro vantaggio strutturale. L'elevata pressione assiale continua non comprime solo il materiale; riorienta le scaglie di grafite.

Questa pressione induce un allineamento direzionale delle scaglie lungo il piano X-Y (perpendicolare alla direzione di pressatura). Questo allineamento crea proprietà anisotrope, con conseguente conducibilità termica superiore lungo il piano del composito.

Passaggio al legame metallurgico

Oltre al semplice incastro meccanico, il forno fornisce l'energia termica necessaria per la diffusione chimica. Ad esempio, se sono presenti additivi come lo Zirconio, il calore spinge questi atomi verso l'interfaccia.

Ciò facilita una reazione con la grafite per formare uno strato distinto, come il Carburo di Zirconio (ZrC). Questo converte un debole legame meccanico in un forte legame metallurgico, migliorando ulteriormente l'integrità del materiale e le capacità di trasferimento termico.

Comprendere i compromessi

Gestione dell'anisotropia

Mentre l'allineamento delle scaglie di grafite migliora le prestazioni in una direzione (il piano X-Y), spesso riduce le prestazioni sull'asse Z (attraverso lo spessore). Gli ingegneri devono tenere conto di questa direzionalità; il componente conduce efficacemente il calore lateralmente ma può agire come isolante verticalmente.

Complessità del processo e produttività

La pressatura a caldo sottovuoto è un processo a batch che richiede un controllo preciso su temperatura, pressione e atmosfera contemporaneamente. A differenza dei metodi di colata continua, questo approccio privilegia la precisione e la qualità rispetto alla velocità di alto volume, rendendolo più adatto per applicazioni ad alte prestazioni in cui l'integrità del materiale non può essere compromessa.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di una pressa a caldo sottovuoto per la tua specifica applicazione composita:

- Se il tuo obiettivo principale è la Massima Densità: Dai priorità all'ottimizzazione dell'"accoppiamento termomeccanico" per garantire che la pressione venga applicata esattamente quando la matrice raggiunge la massima plasticità.

- Se il tuo obiettivo principale è la Conducibilità Termica: Sfrutta la pressione assiale per massimizzare l'allineamento direzionale delle scaglie di grafite lungo il percorso principale di trasferimento del calore.

- Se il tuo obiettivo principale è la Resistenza Meccanica: Utilizza le capacità di energia termica per promuovere la diffusione di additivi che formano carburi (come Zr) per creare legami metallurgici.

Controllando con precisione l'interazione tra calore e pressione sottovuoto, trasformi una miscela naturalmente incompatibile in un composito coeso e ad alte prestazioni.

Tabella riassuntiva:

| Meccanismo Chiave | Funzione | Beneficio |

|---|---|---|

| Accoppiamento Termomeccanico | Applica calore e pressione simultaneamente | Costringe il rame a riempire i vuoti, superando la non bagnabilità |

| Ambiente Sottovuoto | Rimuove l'ossigeno durante il riscaldamento | Previene l'ossidazione, preserva la conducibilità termica |

| Deformazione Plastica | Ammorbidisce il rame sotto pressione | Ottiene una densificazione quasi totale |

| Allineamento Direzionale | Orienta le scaglie di grafite nel piano | Crea proprietà termiche anisotrope |

| Legame Metallurgico | Consente la diffusione e la formazione di carburi | Migliora la resistenza interfaciale e l'integrità |

Pronto a sviluppare compositi grafite/rame ad alte prestazioni?

Le nostre presse a caldo sottovuoto sono progettate per fornire l'accoppiamento termomeccanico preciso necessario per superare l'incompatibilità dei materiali e ottenere la massima densificazione. Supportata da R&D e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, inclusi forni da laboratorio ad alta temperatura personalizzabili su misura per la lavorazione di materiali avanzati.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo processo di produzione di compositi e soddisfare i tuoi obiettivi di prestazioni unici.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quali sono i vantaggi del sinterizzazione a plasma Spark (SPS)? Migliorare la densificazione e le prestazioni termoelettriche della Cu2Se

- Quale ruolo gioca un forno di sinterizzazione a pressa calda nella ceramica composita Y2O3-YAM? Raggiungere il 100% di densità e controllare i grani

- Perché le piastre composite rinforzate con fibra di carbonio (CFRC) sono utilizzate nella SPS? Ottimizzare la stabilità termica nella sinterizzazione

- Quali sono i vantaggi unici del sinteraggio a plasma a scintilla (SPS)? Sblocca la resistenza dei carburi ultrafini

- Quali sono i vantaggi dell'utilizzo di un sistema Spark Plasma Sintering (SPS)? Sbloccare le prestazioni delle leghe ad alta entropia

- Quale ruolo svolge una pressa idraulica da laboratorio nella formazione della polvere BCZT? Ottenere compatti verdi precisi da 10 mm

- Quali sono le funzioni principali degli stampi in grafite? Ruoli essenziali nella sinterizzazione mediante pressatura a caldo sottovuoto di ceramiche SiC/ZTA