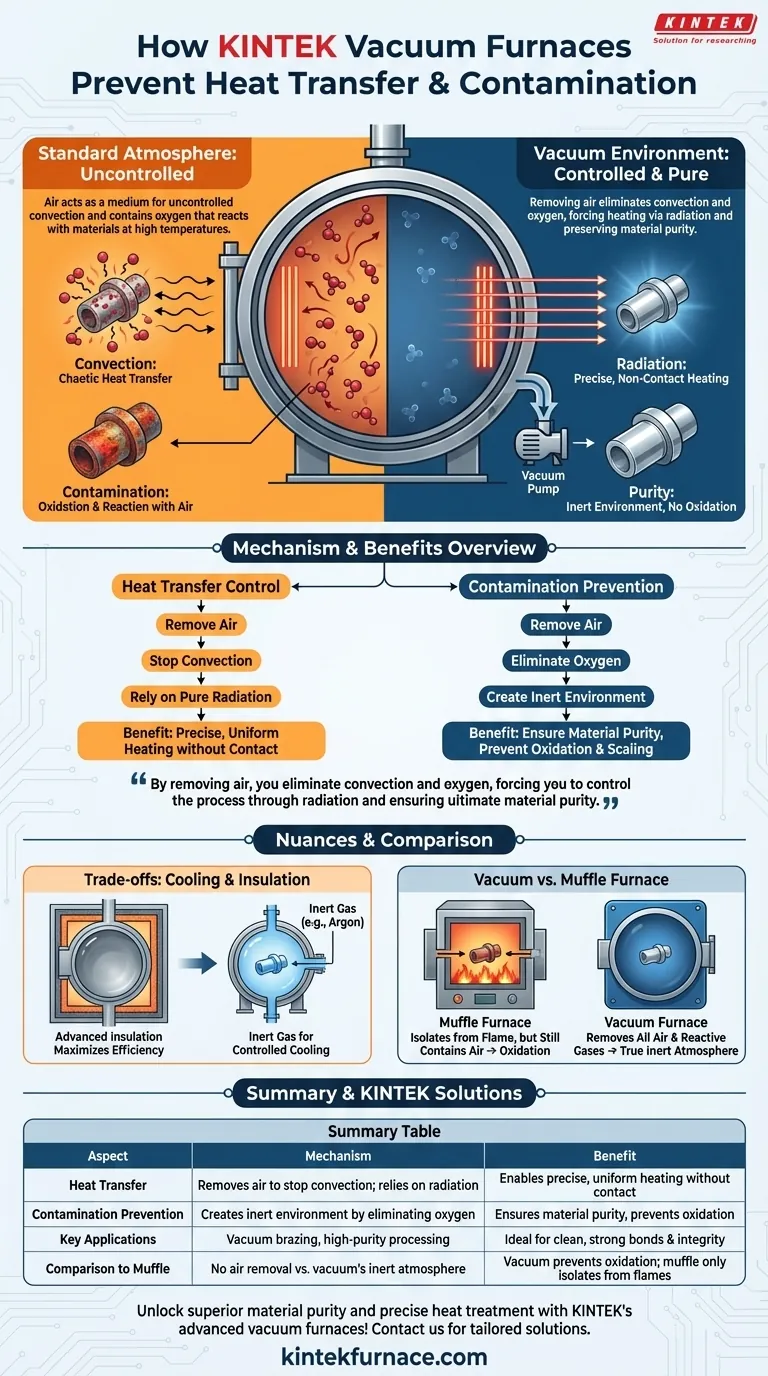

In sostanza, un forno a vuoto previene il trasferimento di calore indesiderato e la contaminazione rimuovendo il mezzo primario che li causa: l'aria. Creando un vuoto quasi perfetto, elimina le molecole di gas che altrimenti trasferirebbero calore per convezione e reagirebbero con il materiale causando ossidazione.

Un vuoto non crea solo uno spazio vuoto; cambia fondamentalmente la fisica dell'ambiente. Rimuovendo l'aria, si elimina la convezione come meccanismo di trasferimento del calore e si rimuove l'ossigeno che causa la contaminazione, costringendo a controllare il processo attraverso la radiazione e garantendo la massima purezza del materiale.

Come un Forno a Vuoto Controlla il Trasferimento di Calore

In un'atmosfera standard, il calore si muove in tre modi: conduzione, convezione e irraggiamento. Un forno a vuoto è progettato per eliminarne uno per ottenere un controllo preciso.

Il Problema: Convezione Incontrollata

L'aria e altri gas sono fluidi che trasferiscono calore attraverso un processo chiamato convezione. Le molecole di gas calde si muovono, collidendo con il pezzo in lavorazione e trasferendo la loro energia in un modo che può essere difficile da controllare uniformemente.

La Soluzione: Rimozione del Mezzo

Pompeggiando quasi tutta l'aria fuori dalla camera, un forno a vuoto ferma efficacemente il trasferimento di calore convettivo. Semplicemente non ci sono abbastanza molecole di gas rimaste per trasferire calore dalle pareti o dagli elementi del forno al pezzo in lavorazione in modo significativo.

Basarsi sulla Pura Irradiazione

Con l'eliminazione della convezione, il trasferimento di calore avviene quasi esclusivamente tramite radiazione termica. Gli elementi riscaldanti del forno emettono energia infrarossa, che viaggia attraverso il vuoto e viene assorbita direttamente dal pezzo in lavorazione.

Ciò consente un riscaldamento altamente controllato e senza contatto, sebbene richieda un'attenta progettazione degli elementi riscaldanti per garantire che l'energia sia distribuita uniformemente sulla superficie del pezzo.

Come un Forno a Vuoto Previene la Contaminazione

Molti processi ad alta temperatura falliscono non a causa del calore stesso, ma a causa del modo in cui il materiale reagisce con l'aria circostante.

La Causa Radice: Ossidazione e Reazione

A temperature elevate, la maggior parte dei metalli reagirà prontamente con l'ossigeno nell'aria. Questa reazione, nota come ossidazione, crea uno strato di scaglia o scolorimento sulla superficie, che compromette l'integrità, l'aspetto e le prestazioni del materiale.

Creazione di un Ambiente Inerte

Un forno a vuoto risolve questo problema rimuovendo la fonte della reazione. Pompeggiando l'aria, crea un ambiente chimicamente inerte privo di ossigeno e altri gas reattivi.

Preservare la Purezza del Materiale

Ciò assicura che il materiale rimanga pulito e brillante durante il ciclo di riscaldamento e raffreddamento. Questo è fondamentale per processi come la brasatura a vuoto, dove superfici perfettamente pulite sono necessarie per formare un legame forte e affidabile.

Comprendere i Compromessi e le Sfumature

Sebbene potente, l'ambiente di vuoto introduce una propria serie di sfide ingegneristiche che devono essere gestite.

La Sfida del Raffreddamento

Così come il vuoto impedisce al calore di raggiungere il pezzo per convezione, ne impedisce anche la fuoriuscita. Ciò significa che il raffreddamento può essere molto lento. Per controllare la velocità di raffreddamento e ottenere specifiche proprietà del materiale, alcuni processi introducono intenzionalmente una piccola quantità di gas inerte (come argon o azoto) nella camera per accelerare il raffreddamento.

L'Importanza dell'Isolamento

Poiché il calore si irradia dagli elementi, la camera del forno stessa deve essere eccezionalmente ben isolata. I moderni forni a vuoto utilizzano un isolamento multistrato avanzato per ridurre al minimo la perdita di calore verso l'ambiente esterno, massimizzando l'efficienza energetica.

Contrasto con un Forno a Muffola

È utile confrontare un forno a vuoto con un forno a muffola. Un forno a muffola isola il pezzo dai sottoprodotti della combustione posizionandolo in una camera separata, ma tale camera contiene ancora aria. Impedisce la contaminazione da una fiamma, ma non impedisce l'ossidazione dall'aria stessa.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del forno giusto dipende interamente dal risultato richiesto per il tuo materiale.

- Se il tuo obiettivo principale è raggiungere la massima purezza del materiale e prevenire qualsiasi ossidazione superficiale: Un forno a vuoto è l'unica scelta affidabile, in quanto è progettato specificamente per rimuovere i gas reattivi.

- Se il tuo obiettivo principale è semplicemente proteggere un pezzo da fiamme dirette o gas di combustione: Un forno a muffola può essere una soluzione sufficiente e più economica, ma devi accettare che si verificherà ossidazione.

- Se il tuo obiettivo principale è un controllo preciso sull'intero ciclo termico, incluso il raffreddamento: Le capacità avanzate di un forno a vuoto, specialmente quelli con tempra a gas controllata, offrono un controllo di processo ineguagliabile.

In definitiva, padroneggiare il trattamento termico significa padroneggiare l'atmosfera, e il vuoto fornisce il massimo livello di controllo atmosferico.

Tabella Riepilogativa:

| Aspetto | Meccanismo | Beneficio |

|---|---|---|

| Trasferimento di Calore | Rimuove l'aria per fermare la convezione; si basa sull'irraggiamento | Consente un riscaldamento preciso e uniforme senza contatto |

| Prevenzione della Contaminazione | Crea un ambiente inerte eliminando ossigeno e gas reattivi | Garantisce la purezza del materiale, previene ossidazione e incrostazioni |

| Applicazioni Chiave | Brasatura a vuoto, lavorazione di materiali ad alta purezza | Ideale per processi che richiedono legami puliti e forti e integrità |

| Confronto con Forno a Muffola | Nessuna rimozione dell'aria vs. atmosfera inerte del vuoto | Il vuoto previene l'ossidazione; la muffola isola solo dalle fiamme |

Sblocca una purezza superiore del materiale e un trattamento termico preciso con i forni a vuoto avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni personalizzate, inclusi forni a vuoto e atmosfera, sistemi CVD/PECVD e altro ancora. Le nostre profonde capacità di personalizzazione assicurano che le tue esigenze sperimentali uniche siano soddisfatte con precisione. Contattaci oggi per discutere come le nostre soluzioni di forni ad alta temperatura possono migliorare i tuoi processi e fornire risultati privi di contaminazione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cosa succede durante la fase di riscaldamento di un forno a vuoto? Dominare il calore radiante e il controllo del degassamento

- Quali sono i vantaggi della brasatura sottovuoto per le apparecchiature di generazione di energia? Ottenere giunzioni pulite, robuste e affidabili

- Perché la ricottura sotto vuoto è importante per i materiali metallici rari? Garantire purezza e prestazioni in applicazioni critiche

- Come si possono caricare i materiali in un forno a vuoto orizzontale? Ottimizza il tuo processo di trattamento termico

- Quali condizioni fisiche forniscono i sistemi di ciclaggio termico di laboratorio per il riorientamento degli idruri nelle leghe di zirconio?

- Qual è la funzione principale di un forno di sinterizzazione sotto vuoto industriale nella produzione di WC-8Co? Raggiungere la densità massima.

- In che modo un forno a vuoto migliora le proprietà meccaniche dei pezzi? Migliorare la forza e la durata

- Perché è necessario utilizzare una stazione di degasaggio sottovuoto a 150 °C per il trattamento del campione? Ottenere un'accurata adsorbimento di CO2