Al suo centro, la ricottura sotto vuoto è un processo indispensabile per i metalli rari ad alte prestazioni come il titanio e lo zirconio perché li protegge dalla contaminazione atmosferica alle alte temperature. Rimuovendo ossigeno e altri gas reattivi, l'ambiente sottovuoto impedisce la formazione di strati superficiali fragili, allevia le sollecitazioni interne e affina la struttura interna del materiale. Ciò garantisce che i metalli raggiungano l'eccezionale resistenza, tenacità e affidabilità richieste da settori critici come l'aerospaziale, l'energia nucleare e la difesa.

Per i metalli altamente reattivi utilizzati in applicazioni mission-critical, il vuoto non è semplicemente un miglioramento del processo, ma un requisito fondamentale. Crea l'ambiente chimicamente puro necessario per sbloccare le proprietà meccaniche previste del materiale senza comprometterne l'integrità.

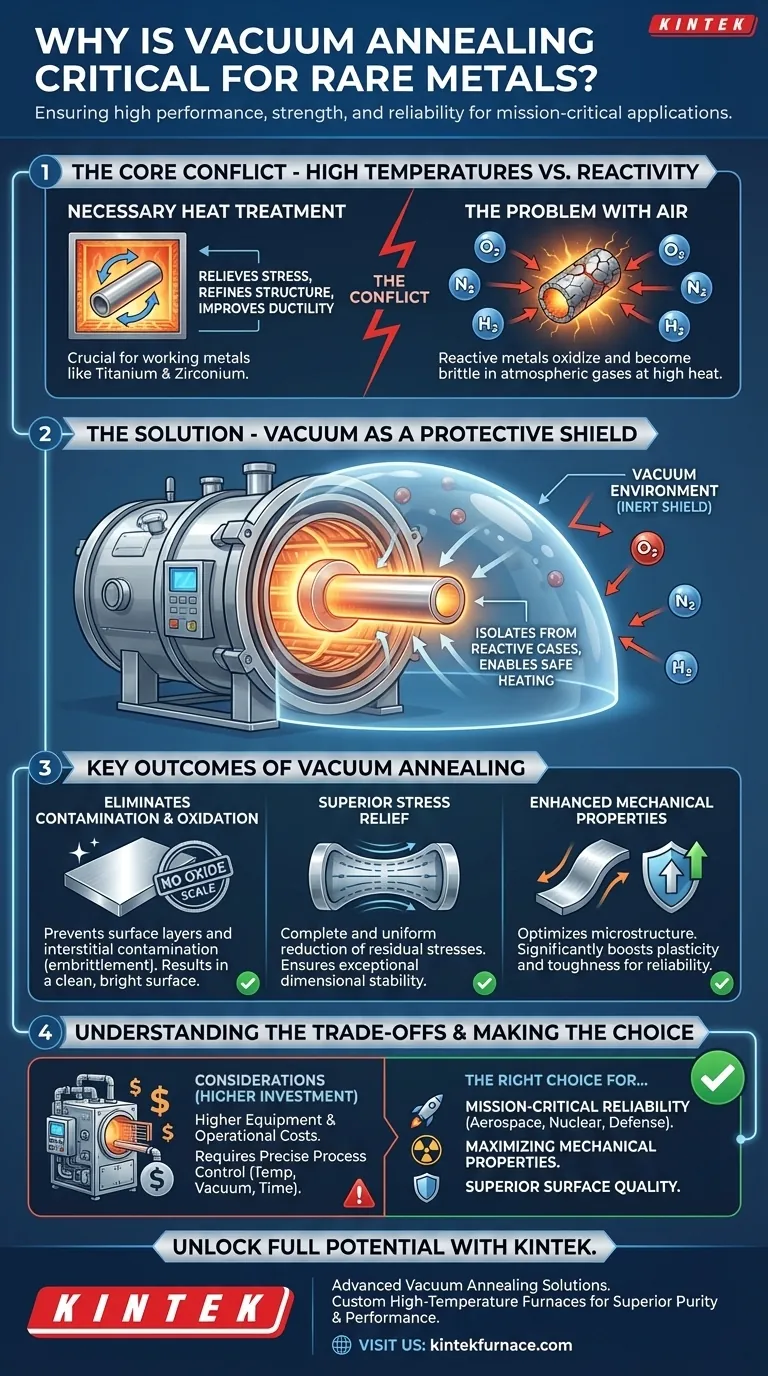

La Sfida Fondamentale: Reattività ad Alte Temperature

Per comprendere l'importanza della ricottura sotto vuoto, dobbiamo prima comprendere il conflitto fondamentale tra la necessità di trattamento termico e la natura intrinseca dei metalli rari.

Perché è Necessario il Trattamento Termico

I metalli che sono stati lavorati—attraverso processi come forgiatura, laminazione o lavorazione meccanica—accumulano significative sollecitazioni interne. Questa sollecitazione residua può rendere il materiale instabile e soggetto a crepe o deformazioni nel tempo.

La ricottura è un processo di trattamento termico che consente alla struttura cristallina del metallo di rilassarsi e riformarsi, "ripristinandola" efficacemente a uno stato più stabile e a bassa energia. Questo processo è cruciale per migliorare la duttilità (flessibilità) e la tenacità.

Il Problema con l'Aria

La sfida è che molti metalli rari, in particolare titanio e zirconio, sono estremamente reattivi alle alte temperature richieste per la ricottura.

Quando riscaldati in presenza di aria, questi metalli reagiscono prontamente con ossigeno, azoto e persino idrogeno. Questa reazione forma uno strato superficiale duro e fragile (come una scaglia di ossido) che degrada gravemente le proprietà meccaniche e la vita a fatica del materiale.

Il Vuoto come Scudo Protettivo

La ricottura sotto vuoto risolve questo problema rimuovendo gli elementi reattivi dall'equazione. Eseguendo il trattamento termico all'interno di un forno sottovuoto, il materiale viene isolato dai gas atmosferici.

Questo ambiente inerte consente al metallo di essere riscaldato alla temperatura necessaria per alleviare le sollecitazioni e affinare la sua struttura cristallina senza il rischio di reazioni chimiche dannose.

Risultati Chiave della Ricottura Sotto Vuoto

Eseguire questo processo sottovuoto produce diversi vantaggi critici che semplicemente non sono ottenibili con i metodi di trattamento termico convenzionali.

1. Eliminazione di Contaminazione e Ossidazione

Il beneficio più immediato è una superficie pulita e brillante priva degli strati di ossido che si formano in un ambiente ricco di ossigeno.

Ancora più importante, ciò impedisce la contaminazione interstiziale, in cui elementi come ossigeno e azoto si diffondono nel reticolo atomico del metallo, causando fragilità e compromettendo l'intero componente.

2. Superiore Sollievo dalle Sollecitazioni

Consentendo al materiale di raggiungere la sua temperatura di ricottura in un ambiente puro, il processo consente una riduzione più completa e uniforme delle sollecitazioni residue.

Ciò si traduce in un'eccezionale stabilità dimensionale, vitale per componenti complessi che devono mantenere tolleranze precise durante l'assemblaggio e il funzionamento.

3. Miglioramento delle Proprietà Meccaniche

L'obiettivo finale della ricottura è migliorare le prestazioni del materiale. La ricottura sotto vuoto è eccezionalmente efficace in questo per i metalli rari.

Prevenendo la contaminazione e consentendo un completo rilascio delle sollecitazioni, il processo ottimizza la microstruttura del materiale. Ciò migliora direttamente la plasticità (la capacità di deformarsi senza fratturarsi) e la tenacità (la capacità di assorbire energia prima di fratturarsi), rendendo la parte finale molto più affidabile in condizioni impegnative.

Comprendere i Compromessi

Sebbene la ricottura sotto vuoto sia superiore, è importante riconoscere le considerazioni associate. È una scelta ingegneristica deliberata guidata dalla necessità.

Costi di Attrezzature e Operativi Più Elevati

I forni sottovuoto sono intrinsecamente più complessi e costosi dei forni atmosferici standard. Richiedono sistemi di pompaggio, guarnizioni e controlli sofisticati, che portano a maggiori investimenti di capitale e costi operativi.

Il Controllo Preciso del Processo Non È Negoziabile

L'efficacia del processo dipende dal rigoroso controllo di temperatura, tempo alla temperatura, velocità di raffreddamento e livello di vuoto raggiunto. Qualsiasi deviazione dai parametri specificati può comportare una ricottura incompleta o il mancato raggiungimento delle proprietà desiderate del materiale.

Non È un Requisito Universale

Per i metalli meno reattivi o per le applicazioni in cui le massime prestazioni del materiale non sono un requisito di vita o di morte, possono essere sufficienti metodi più semplici ed economici come la ricottura in un'atmosfera di gas inerte (ad esempio, argon).

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del trattamento termico corretto consiste nell'adattare il processo ai requisiti prestazionali del componente finale.

- Se la tua attenzione principale è l'affidabilità mission-critical (aerospaziale, difesa, nucleare): La ricottura sotto vuoto è non negoziabile per garantire l'integrità del materiale e le prestazioni prevedibili necessarie per prevenire guasti catastrofici.

- Se la tua attenzione principale è massimizzare le proprietà meccaniche: La ricottura sotto vuoto fornisce l'ambiente più puro per ottenere la massima duttilità, tenacità e vita a fatica possibili da una data lega di metallo raro.

- Se la tua attenzione principale è la qualità e la brillantezza della superficie: Il processo sottovuoto impedisce intrinsecamente l'ossidazione, fornendo un componente pulito che potrebbe non richiedere trattamenti superficiali successivi come il decapaggio acido.

In definitiva, scegliere la ricottura sotto vuoto è una decisione di dare priorità all'integrità assoluta del materiale rispetto a tutte le altre considerazioni.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Scopo | Protegge i metalli rari dalla contaminazione atmosferica durante il trattamento termico ad alta temperatura per garantire l'integrità del materiale. |

| Benefici Chiave | Elimina ossidazione e contaminazione, allevia le sollecitazioni interne, affina la microstruttura e migliora le proprietà meccaniche come duttilità e tenacità. |

| Settori Serviti | Aerospaziale, energia nucleare, difesa e altre applicazioni mission-critical che richiedono alta affidabilità. |

| Considerazioni sul Processo | Richiede un controllo preciso di temperatura, tempo, velocità di raffreddamento e livelli di vuoto; costi più elevati rispetto ai metodi standard. |

Sblocca Tutto il Potenziale dei Tuoi Metalli Rari con le Soluzioni Avanzate di Ricottura Sotto Vuoto di KINTEK

In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire a diversi laboratori soluzioni forni ad alta temperatura all'avanguardia. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche per la ricottura sotto vuoto. Che siate nel settore aerospaziale, nucleare o della difesa, la nostra esperienza garantisce che i vostri metalli rari raggiungano purezza superiore, rilascio delle sollecitazioni e prestazioni meccaniche. Non compromettete la qualità—contattateci oggi per discutere come possiamo personalizzare una soluzione per le vostre applicazioni critiche!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come funziona un sistema di distillazione sotto vuoto nell'estrazione delle REE? Padronanza della separazione LME con precisione

- Come si controlla la temperatura in un forno per trattamenti termici sottovuoto? Ottieni Precisione e Uniformità

- Qual è la funzione principale di un forno per brasatura sottovuoto ad alta pressione? Ottenere legami di lega più forti

- Quali materiali possono essere lavorati utilizzando forni di sinterizzazione sottovuoto e a pressione? Sblocca la densificazione di materiali ad alte prestazioni

- Quali sono i componenti chiave di un sistema a vuoto in un forno a vuoto? Guida essenziale per un trattamento termico ottimale

- In che modo il trattamento termico sottovuoto migliora i componenti in ferro puro industriale? Migliorare le proprietà magnetiche e meccaniche

- Quali sono i principali vantaggi tecnici dei sistemi LD-FZ? Crescita di cristalli di precisione con tecnologia a diodi laser

- Qual è la funzione principale di un forno a sublimazione sotto vuoto nel processo di recupero del magnesio dalle leghe di magnesio di scarto?