Durante la fase di riscaldamento di un forno a vuoto, si svolge un processo controllato dopo che l'aria iniziale è stata rimossa. Gli elementi riscaldanti, tipicamente realizzati in grafite o metalli refrattari, trasferiscono energia al pezzo quasi interamente tramite radiazione termica. Man mano che la temperatura aumenta, il pezzo e i componenti interni del forno rilasciano gas intrappolati in un fenomeno noto come degassamento, che le pompe a vuoto devono rimuovere continuamente per mantenere l'ambiente a bassa pressione desiderato.

Lo scopo principale del riscaldamento in forno a vuoto non è semplicemente quello di rendere qualcosa caldo. È raggiungere temperature precise e uniformi in un ambiente inerte, utilizzando la radiazione termica come meccanismo primario e gestendo attivamente i gas rilasciati dai materiali stessi.

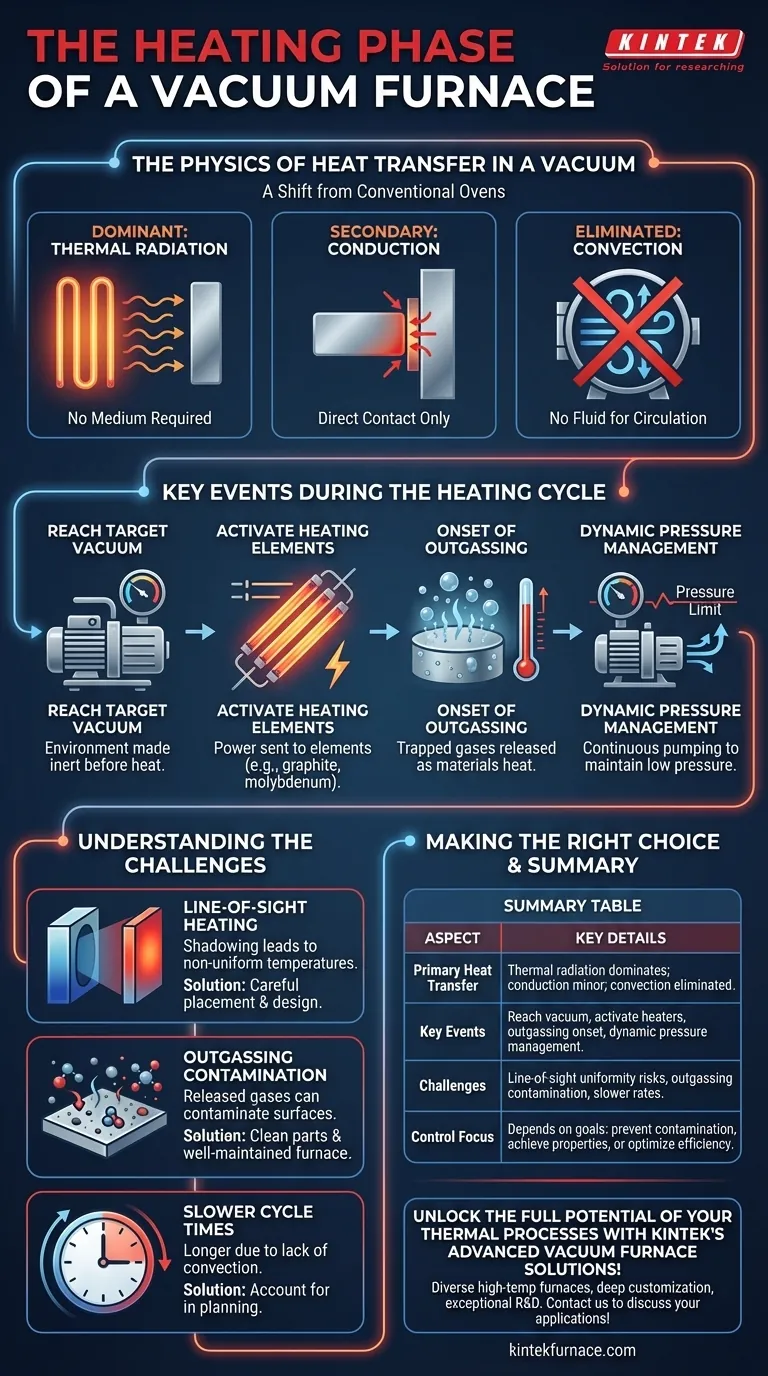

La fisica del riscaldamento nel vuoto

Comprendere la fase di riscaldamento richiede un cambiamento di prospettiva rispetto ai forni convenzionali. In assenza di aria, il familiare meccanismo della convezione è totalmente assente, cambiando radicalmente il modo in cui il calore si muove.

Il predominio della radiazione termica

Nel vuoto, il trasferimento di calore avviene principalmente tramite radiazione termica. Gli elementi riscaldanti si incandescenza e emettono energia infrarossa, che viaggia in linea retta attraverso il vuoto e viene assorbita dalla superficie del pezzo.

Questo è analogo a come il sole riscalda la Terra attraverso il vuoto dello spazio. Non è necessario alcun mezzo affinché l'energia viaggi.

Il ruolo della conduzione

La conduzione svolge ancora un ruolo secondario. Il calore viene condotto dove il pezzo è a diretto contatto fisico con i supporti, o dove diverse parti di un assemblaggio complesso si toccano a vicenda.

Tuttavia, il suo contributo complessivo è molto minore di quello della radiazione, specialmente per parti con forme complesse che hanno un contatto minimo con i loro supporti.

Perché la convezione è eliminata

La convezione si basa su un fluido (come aria o acqua) per circolare e trasferire calore. Pompando via l'aria per creare un vuoto, rimuoviamo le molecole necessarie per questo processo.

Questo è un vantaggio chiave dei forni a vuoto, poiché previene l'ossidazione e altre reazioni chimiche che si verificherebbero se il pezzo caldo fosse esposto all'aria.

Eventi chiave durante il ciclo di riscaldamento

La fase di riscaldamento è una sequenza di eventi dinamica e attentamente gestita, non uno stato statico.

Raggiungimento del vuoto target

Il processo inizia solo dopo che le pompe a vuoto hanno evacuato la camera alla pressione iniziale richiesta, misurata in Torr o mbar. Ciò garantisce che l'ambiente sia inerte prima che vengano introdotte alte temperature.

Attivazione degli elementi riscaldanti

Una volta che il vuoto è stabile, viene inviata energia agli elementi riscaldanti. Questi sono spesso tubi di grafite o strisce di molibdeno che si riscaldano a causa della resistenza elettrica. In alcuni design "a parete calda", i riscaldatori sono all'esterno del reattore sigillato, riscaldando la parete che poi irradia energia alle parti interne.

L'inizio del degassamento

Questo è uno degli eventi più critici. Man mano che il pezzo, i supporti e persino l'isolamento interno del forno si riscaldano, rilasciano gas e umidità adsorbiti dalle loro superfici. Questo processo è chiamato degassamento.

Gestione dinamica della pressione

Il degassamento provoca un temporaneo peggioramento del livello di vuoto all'interno del forno. Il sistema di pompaggio del vuoto deve lavorare continuamente per rimuovere queste molecole di gas appena rilasciate, garantendo che la pressione non superi il limite specificato per il processo. In alcuni casi, una quantità controllata di gas inerte come l'argon può essere introdotta per stabilire una pressione parziale specifica.

Comprendere i compromessi e le sfide

Sebbene potente, il riscaldamento a vuoto non è privo delle sue sfide uniche che devono essere gestite per un'elaborazione di successo.

La sfida del riscaldamento "a vista"

Poiché la radiazione viaggia in linea retta, qualsiasi parte del pezzo che è "ombreggiata" da un'altra parte o da un supporto non si riscalderà altrettanto rapidamente. Ciò può portare a temperature non uniformi attraverso il carico.

Un posizionamento attento delle parti e un design ponderato del forno sono fondamentali per garantire che tutte le superfici ricevano un'energia radiante adeguata per un riscaldamento uniforme.

Il rischio di contaminazione da degassamento

Se la velocità di degassamento è superiore alla capacità del sistema di pompaggio, la pressione aumenterà significativamente. Questi gas rilasciati possono potenzialmente contaminare la superficie del pezzo, vanificando uno degli scopi primari dell'uso di un vuoto.

Ecco perché parti pulite e un forno ben mantenuto sono essenziali per risultati di alta qualità.

Velocità di riscaldamento e raffreddamento più lente

Senza l'ausilio della convezione per far circolare il calore, i tempi complessivi del ciclo in un vuoto possono essere più lunghi rispetto a un forno ad atmosfera. Questo deve essere preso in considerazione nella pianificazione e programmazione del processo.

Fare la scelta giusta per il tuo processo

Il controllo della fase di riscaldamento è fondamentale per raggiungere le proprietà metallurgiche desiderate nei tuoi pezzi. L'attenzione di tale controllo dipende dal tuo obiettivo finale.

- Se il tuo obiettivo principale è prevenire la contaminazione superficiale: La tua priorità deve essere la gestione del degassamento, assicurando che le parti siano pulite e che il sistema del vuoto possa mantenere la pressione target durante l'intero ciclo di riscaldamento.

- Se il tuo obiettivo principale è ottenere proprietà specifiche del materiale: Il controllo preciso della velocità di riscaldamento, della temperatura di mantenimento e dell'uniformità della temperatura attraverso il pezzo è il tuo set di variabili più critico.

- Se il tuo obiettivo principale è l'efficienza del processo: Devi ottimizzare la configurazione del carico per minimizzare l'ombreggiatura da radiazione e preventivare accuratamente le velocità di trasferimento del calore intrinsecamente più lente in un ambiente a vuoto.

Dominare le dinamiche del trasferimento di calore radiante e del degassamento è la chiave per sbloccare il pieno potenziale dell'elaborazione termica a vuoto.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Trasferimento di calore primario | La radiazione termica domina; la conduzione gioca un ruolo minore; la convezione è eliminata. |

| Eventi chiave | Raggiungimento del vuoto target, attivazione degli elementi riscaldanti, inizio del degassamento, gestione dinamica della pressione. |

| Sfide | Il riscaldamento a vista rischia non uniformità, contaminazione da degassamento, velocità di riscaldamento/raffreddamento più lente. |

| Focalizzazione del controllo | Dipende dagli obiettivi: prevenire la contaminazione, ottenere proprietà del materiale o ottimizzare l'efficienza. |

Sblocca tutto il potenziale dei tuoi processi termici con le soluzioni avanzate di forni a vuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e i risultati. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza