Creando un ambiente incontaminato e controllato, un forno a vuoto migliora le proprietà meccaniche di un pezzo modificando fondamentalmente il modo in cui viene applicato il calore. Questo processo rimuove i gas atmosferici reattivi, prevenendo la degradazione superficiale come l'ossidazione e la decarburazione. Il risultato è un componente con maggiore durezza, resistenza superiore e una finitura superficiale pulita, priva dei difetti comuni nel trattamento termico convenzionale.

Il vantaggio principale di un forno a vuoto non è solo il calore, ma l'assenza di aria. Rimuovendo i gas reattivi, consente al processo di trattamento termico di raggiungere il vero potenziale del materiale, ottenendo risultati metallurgici superiori, più prevedibili e più puliti.

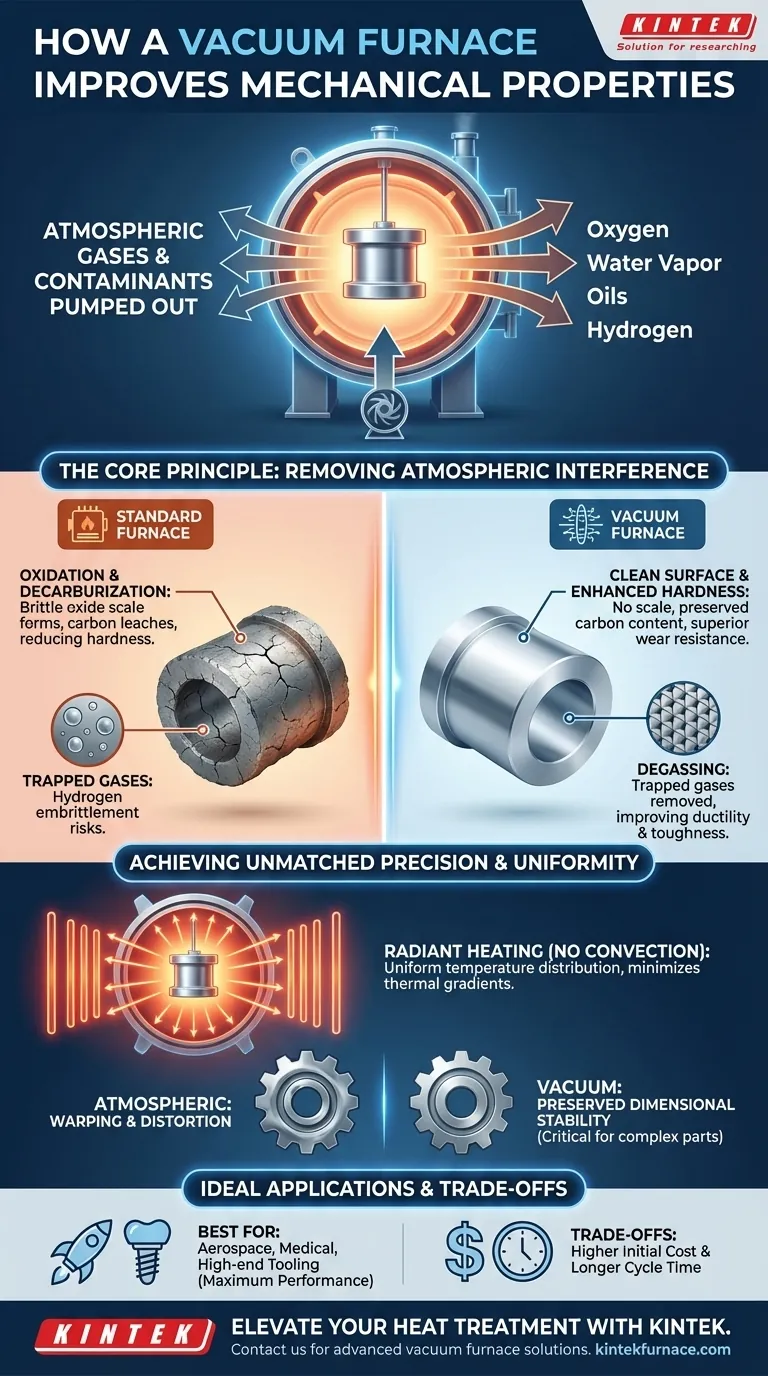

Il principio fondamentale: eliminare l'interferenza atmosferica

In fondo, un forno a vuoto è progettato per eliminare le variabili che compromettono il trattamento termico. La variabile primaria è l'atmosfera stessa, che contiene ossigeno, vapore acqueo e altri elementi che reagiscono negativamente con le superfici metalliche calde.

Prevenzione dell'ossidazione e della decarburazione

Quando l'acciaio viene riscaldato in presenza di ossigeno, si forma uno strato fragile di scaglia di ossido sulla superficie. Questa scaglia può sfaldarsi, rovinare la finitura superficiale e agire come punto di concentrazione dello stress, promuovendo crepe e riducendo la vita a fatica.

Allo stesso modo, il carbonio nell'acciaio può reagire con l'ossigeno ad alte temperature, un processo chiamato decarburazione. Questo estrae il carbonio dalla superficie, creando uno strato esterno morbido che compromette la durezza e la resistenza all'usura del pezzo. Un ambiente sotto vuoto previene completamente entrambe queste reazioni distruttive.

Eliminazione dei contaminanti superficiali

Il vuoto aiuta attivamente a pulire il pezzo. Oli residui, fluidi detergenti e altri contaminanti sulla superficie del pezzo vaporizzeranno nell'ambiente a bassa pressione e verranno pompati fuori dalla camera. Ciò si traduce in un pezzo eccezionalmente pulito e brillante, pronto per l'uso o per le successive lavorazioni senza la necessità di aggressive pulizie post-trattamento.

Il vantaggio della degassificazione

I metalli possono contenere gas disciolti, come l'idrogeno, che possono portare a un fenomeno pericoloso chiamato fragilità da idrogeno. Questo difetto interno riduce significativamente la duttilità e la tenacità del materiale. Un forno a vuoto estrae questi gas intrappolati dal metallo, migliorando la sua integrità interna e la resistenza al guasto.

Raggiungere precisione e uniformità ineguagliabili

Oltre a creare un ambiente pulito, la fisica del vuoto altera fondamentalmente il modo in cui il calore viene trasferito, portando a un maggiore controllo sul prodotto finale.

L'impatto del riscaldamento senza convezione

In un forno atmosferico standard, il calore viene trasferito per convezione (il movimento dell'aria calda). Ciò può portare a un riscaldamento non uniforme, poiché alcune aree del pezzo sono esposte a correnti d'aria più calde rispetto ad altre.

Nel vuoto, non c'è aria da muovere, quindi il calore viene trasferito quasi esclusivamente per irraggiamento. Questa energia radiante riscalda tutte le superfici in linea di vista contemporaneamente e in modo uniforme, minimizzando i gradienti termici sul pezzo. Questo riscaldamento uniforme è fondamentale per ridurre la deformazione e la distorsione.

Preservare la stabilità dimensionale

La riduzione dello stress termico è essenziale per componenti con geometrie complesse o tolleranze strette, come ingranaggi, cuscinetti e utensili da taglio. Riscaldando e raffreddando il pezzo in modo più uniforme, un forno a vuoto ne preserva la forma prevista, minimizzando la necessità di costose e difficili lavorazioni post-trattamento.

Comprendere i compromessi

Sebbene tecnologicamente superiori per molte applicazioni, i forni a vuoto non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Tempo di ciclo e produttività

Creare un vuoto profondo e poi riempire con gas inerte per la tempra può richiedere più tempo rispetto al semplice spostamento dei pezzi attraverso un forno atmosferico. Per pezzi ad alto volume e basso margine, questo può rendere la lavorazione sotto vuoto meno economica.

Costo iniziale e complessità

I forni a vuoto sono macchine sofisticate che rappresentano un investimento di capitale significativo. Richiedono anche conoscenze più specializzate per il funzionamento e la manutenzione rispetto ai forni atmosferici più semplici.

Idoneità del materiale e del processo

I vantaggi di un ambiente sotto vuoto sono più pronunciati per leghe ad alte prestazioni, acciai per utensili e materiali in cui l'integrità superficiale è fondamentale. Per acciai semplici a basso tenore di carbonio sottoposti a ricottura di base, il costo aggiuntivo potrebbe non essere giustificabile.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare un forno a vuoto dovrebbe essere guidata dai requisiti tecnici e commerciali specifici del tuo componente.

- Se il tuo obiettivo principale è la massima performance e affidabilità: Per applicazioni aerospaziali, mediche o di utensileria di fascia alta, i risultati puliti, privi di difetti e ripetibili di un forno a vuoto sono essenziali.

- Se il tuo obiettivo principale è la stabilità dimensionale: Per parti complesse come stampi a iniezione o ingranaggi di precisione dove minimizzare la distorsione è critico, il riscaldamento radiante uniforme di un forno a vuoto è la scelta superiore.

- Se il tuo obiettivo principale è la tempra economica di parti semplici: Per componenti meno critici in cui una piccola quantità di ossidazione superficiale è accettabile, un forno atmosferico tradizionale offre spesso una soluzione più economica.

In definitiva, comprendere questi principi ti consente di selezionare il trattamento termico come uno strumento di ingegneria preciso, non solo un passaggio finale di produzione.

Tabella riassuntiva:

| Beneficio chiave | Descrizione |

|---|---|

| Previene l'ossidazione | Elimina le scaglie superficiali e la fragilità rimuovendo l'ossigeno. |

| Previene la decarburazione | Ferma la perdita di carbonio, mantenendo durezza e resistenza all'usura. |

| Rimuove i contaminanti | Vaporizza oli e residui per una finitura pulita e brillante. |

| Degassificazione | Estrae i gas intrappolati come l'idrogeno per prevenire la fragilità. |

| Riscaldamento uniforme | Utilizza la radiazione per una distribuzione uniforme della temperatura, riducendo la deformazione. |

| Stabilità dimensionale | Riduce al minimo la distorsione in parti complesse come ingranaggi e utensili. |

Pronto a migliorare il tuo processo di trattamento termico? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu sia nel settore aerospaziale, medico o degli utensili, i nostri forni a vuoto offrono proprietà meccaniche superiori, maggiore durata e risultati più puliti. Contattaci oggi per discutere come possiamo ottimizzare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega