La carburazione sottovuoto è essenziale in settori ad alto rischio dove l'integrità e le prestazioni dei componenti non sono negoziabili. Si trova più comunemente nel settore aerospaziale e nella produzione di macchinari ad alte prestazioni, in particolare per parti critiche come ingranaggi, cuscinetti e alberi che richiedono un'eccezionale resistenza all'usura e alla fatica.

Mentre la carburazione tradizionale è diffusa, la carburazione sottovuoto è il processo di riferimento per le industrie che richiedono componenti impeccabili e di alta durata. Il suo vantaggio chiave è l'eliminazione dell'ossidazione interna, che porta a una vita a fatica superiore e a prestazioni del materiale prevedibili, fondamentali nell'ingegneria aerospaziale e di precisione.

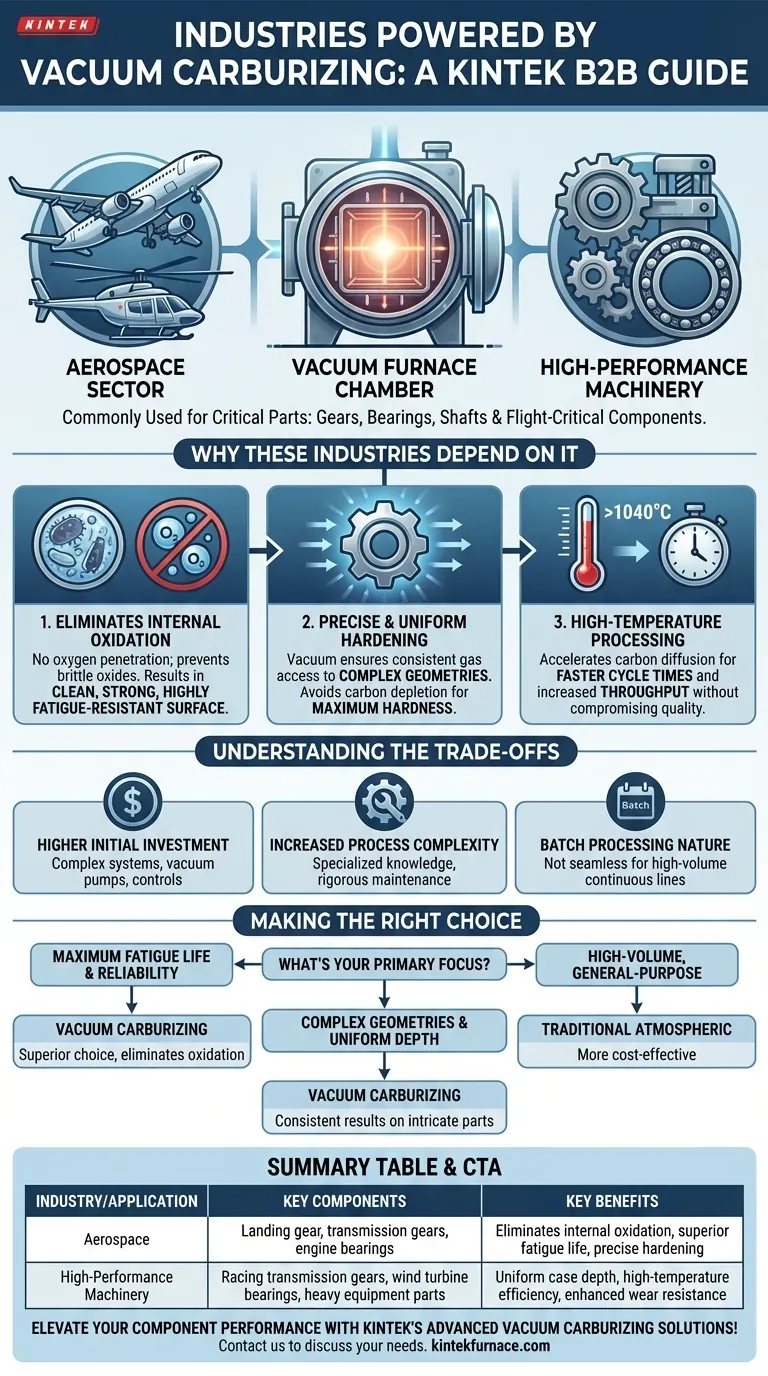

Perché questi settori dipendono dalla carburazione sottovuoto

La scelta di utilizzare la carburazione sottovuoto rispetto ai metodi atmosferici tradizionali è dettata dalla necessità di proprietà dei materiali superiori che altrimenti non potrebbero essere raggiunte in modo affidabile. Industrie come quella aerospaziale operano con tolleranza zero per i guasti dei materiali.

Il vantaggio critico: eliminazione dell'ossidazione interna

L'ossidazione interna si verifica nella carburazione tradizionale quando l'ossigeno penetra nella superficie dell'acciaio, formando ossidi fragili e non metallici nei bordi dei grani. Questi ossidi agiscono come punti di stress microscopici, riducendo drasticamente la vita a fatica del componente.

La carburazione sottovuoto previene completamente questo. Eseguendo il processo sottovuoto, non c'è ossigeno che possa causare questa ossidazione dannosa, risultando in uno strato superficiale pulito, forte e altamente resistente alla fatica.

Ottenere un indurimento preciso e uniforme

L'ambiente sottovuoto assicura che il gas carburante abbia un accesso uniforme a tutte le superfici di un pezzo, anche quelle con geometrie complesse come i denti degli ingranaggi.

Ciò si traduce in una concentrazione di carbonio altamente consistente e precisamente controllata dalla superficie verso l'interno. Il processo evita l'impoverimento di carbonio talvolta osservato sulla superficie in altri metodi, garantendo la massima durezza dove è più necessaria.

Elaborazione ad alta temperatura per risultati più rapidi

I forni sottovuoto possono operare a temperature molto elevate, spesso superiori a 1040°C. Questo accelera significativamente il processo di diffusione del carbonio.

Il vantaggio principale è un tempo di ciclo complessivo più breve rispetto ai metodi convenzionali. Questo aumenta la produttività e l'efficienza operativa senza compromettere la qualità dello strato indurito.

Comprendere i compromessi

Sebbene i suoi vantaggi siano significativi, la carburazione sottovuoto non è la scelta predefinita per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Maggiore investimento iniziale

I sistemi di forni sottovuoto sono tecnologicamente complessi e rappresentano un investimento di capitale significativamente più elevato rispetto ai forni atmosferici standard. Il costo delle pompe a vuoto, delle guarnizioni e dei sistemi di controllo si aggiunge alla spesa iniziale.

Maggiore complessità del processo

L'utilizzo e la manutenzione di un forno sottovuoto richiedono conoscenze specialistiche. Il processo è meno tollerante rispetto al trattamento termico atmosferico, richiedendo operatori ben addestrati e un rigoroso programma di manutenzione per il sistema del vuoto.

Natura del processo a lotti

La carburazione sottovuoto è fondamentalmente un processo a lotti. Sebbene i singoli cicli possano essere più veloci, potrebbe non integrarsi in modo così fluido in una linea di produzione continua e ad alto volume come alcuni design di forni atmosferici.

Applicazioni e componenti chiave

I benefici unici della carburazione sottovuoto la rendono la scelta obbligata per componenti specifici e ad alto stress.

Componenti aerospaziali

Nel settore aerospaziale, la sicurezza e l'affidabilità sono fondamentali. Il processo viene utilizzato per parti critiche per il volo come:

- Componenti del carrello di atterraggio

- Ingranaggi e alberi di trasmissione di elicotteri

- Componenti degli attuatori

- Cuscinetti del motore

Macchinari ad alte prestazioni

Nei settori dei macchinari e automobilistico, la carburazione sottovuoto è riservata alle applicazioni più esigenti in cui i componenti standard fallirebbero prematuramente.

Esempi includono ingranaggi per trasmissioni da corsa ad alte prestazioni, componenti per sistemi di stampaggio a iniezione ad alta pressione e cuscinetti critici per turbine eoliche e attrezzature pesanti per il movimento terra.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di carburazione corretto dipende interamente dai requisiti di prestazione e dai vincoli economici del tuo componente finale.

- Se il tuo obiettivo principale è la massima vita a fatica e affidabilità: la carburazione sottovuoto è la scelta superiore perché elimina l'ossidazione interna che compromette la resistenza del componente.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti generiche: la carburazione atmosferica tradizionale è spesso più conveniente grazie ai minori costi di attrezzatura e operativi.

- Se hai bisogno di elaborare geometrie complesse con una profondità di tempra uniforme: l'ambiente sottovuoto garantisce risultati coerenti su parti intricate, rendendolo ideale per ingranaggi di precisione e utensili.

In definitiva, l'adozione della carburazione sottovuoto è una decisione strategica per dare priorità alla perfezione del materiale e alle prestazioni a lungo termine rispetto al costo iniziale.

Tabella riassuntiva:

| Industria/Applicazione | Componenti chiave | Benefici chiave |

|---|---|---|

| Aerospaziale | Carrello di atterraggio, ingranaggi di trasmissione, cuscinetti motore | Elimina l'ossidazione interna, vita a fatica superiore, indurimento preciso |

| Macchinari ad alte prestazioni | Ingranaggi per trasmissioni da corsa, cuscinetti per turbine eoliche, parti per attrezzature pesanti | Profondità di tempra uniforme, efficienza ad alta temperatura, maggiore resistenza all'usura |

Eleva le prestazioni dei tuoi componenti con le soluzioni avanzate di carburazione sottovuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare l'integrità e l'efficienza dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità