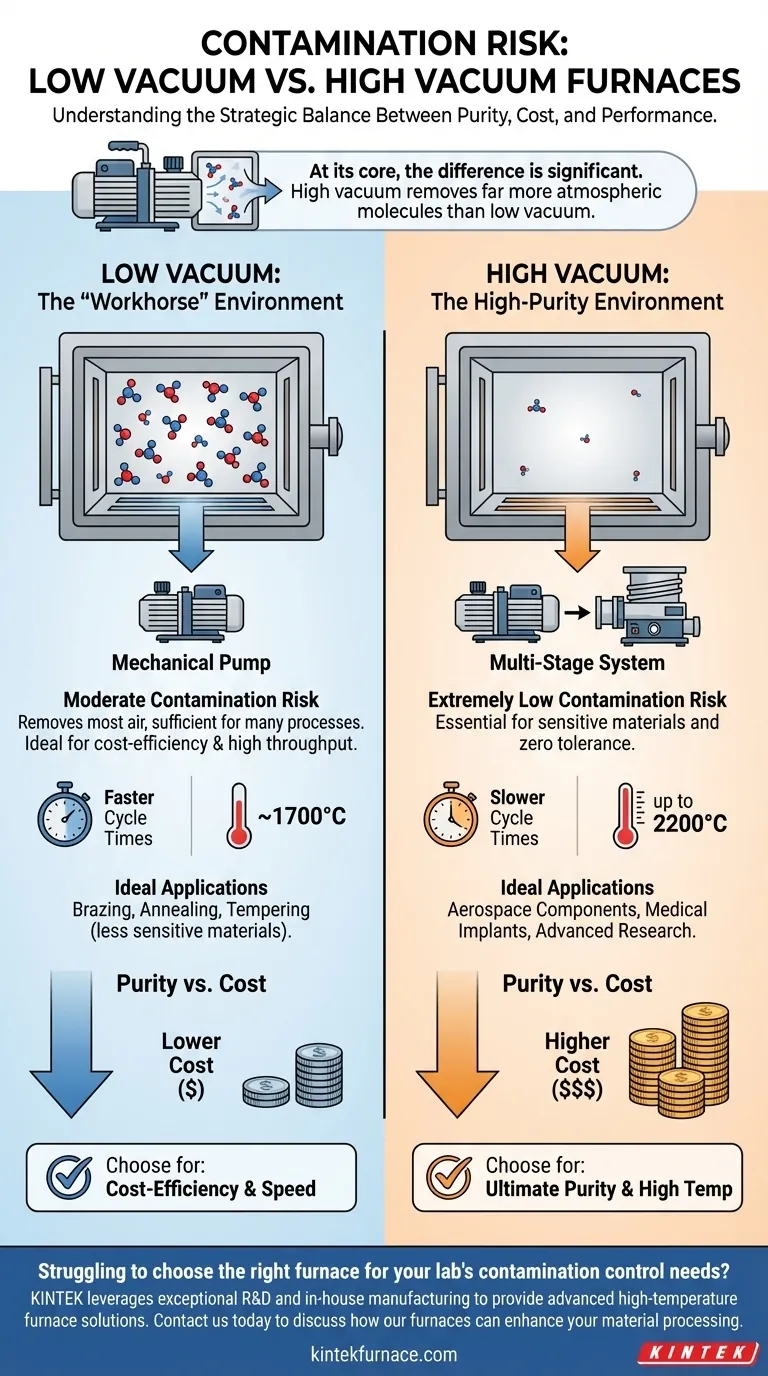

In sintesi, la differenza è significativa. Le fornaci ad alto vuoto forniscono un ambiente con un rischio estremamente basso di contaminazione, mentre le fornaci a basso vuoto presentano un rischio moderato di contaminazione. Questa distinzione deriva dal livello di molecole atmosferiche che ogni sistema è progettato per rimuovere durante un ciclo di processo.

La scelta tra una fornace a basso e alto vuoto non riguarda semplicemente la minimizzazione della contaminazione. È una decisione strategica che bilancia la purezza del materiale richiesta con fattori operativi critici come costo, tempo di ciclo e capacità di temperatura.

La Fonte di Contaminazione: Comprendere i Livelli di Vuoto

Per comprendere il rischio, è necessario prima capire cosa fa una fornace a vuoto. Il suo compito principale è rimuovere i gas atmosferici reattivi—come ossigeno, azoto e vapore acqueo—che possono contaminare, ossidare o altrimenti compromettere il materiale in lavorazione. Il livello di vuoto determina l'efficacia con cui questi gas vengono rimossi.

Basso Vuoto: L'Ambiente "Cavallo di Battaglia"

Le fornaci a basso vuoto, talvolta chiamate fornaci ad atmosfera, utilizzano pompe meccaniche come le pompe rotative a palette. Queste sono efficaci nel rimuovere la maggior parte dell'aria dalla camera.

Tuttavia, un "basso vuoto" contiene ancora un numero misurabile di molecole atmosferiche residue. Questo ambiente è sufficiente per molti processi di trattamento termico, ma i gas rimanenti creano un rischio moderato di contaminazione per materiali altamente sensibili.

Alto Vuoto: L'Ambiente ad Alta Purezza

I sistemi ad alto vuoto raggiungono un ambiente a pressione molto più bassa utilizzando un sistema di pompaggio multistadio. Dopo che una pompa meccanica iniziale rimuove la maggior parte dell'aria, una pompa secondaria—come una turbomolecolare o una a diffusione—prende il sopravvento.

Questo secondo stadio rimuove molte più delle molecole rimanenti. Il risultato è un ambiente eccezionalmente pulito con gas reattivi minimi, creando un rischio estremamente basso di contaminazione. Questo livello di purezza è essenziale per la lavorazione di metalli reattivi o la produzione di componenti con tolleranza zero per le impurità.

Comprendere i Compromessi

La scelta del giusto livello di vuoto è una questione di bilanciare priorità contrastanti. La purezza superiore di una fornace ad alto vuoto comporta costi operativi e finanziari distinti.

Purezza vs. Costo

I sistemi di pompaggio avanzati, multistadio e l'ingegneria robusta della camera richiesti per l'alto vuoto rendono queste fornaci significativamente più costose. Hanno un investimento iniziale più elevato e costi di manutenzione continui più alti rispetto ai sistemi a basso vuoto, più semplici ed economici.

Purezza vs. Produttività

Raggiungere un livello di ultra-alto vuoto non è istantaneo. Il processo di pompaggio per una fornace ad alto vuoto è notevolmente più lento rispetto a quello per una fornace a basso vuoto. Ciò si traduce in tempi di ciclo complessivi più lunghi, che influenzano direttamente la produttività. I sistemi a basso vuoto offrono cicli più veloci, rendendoli più adatti per operazioni ad alto volume.

Purezza vs. Capacità di Temperatura

Le fornaci ad alto vuoto sono tipicamente progettate per applicazioni più esigenti. Di conseguenza, possono spesso raggiungere temperature massime più elevate (fino a 2200°C). Questa capacità è necessaria per la lavorazione di ceramiche avanzate, refrattari e alcune leghe. Le fornaci a basso vuoto generalmente operano a temperature massime inferiori, tipicamente intorno ai 1700°C.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata dai requisiti specifici del tuo materiale e dai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la massima purezza del materiale e la lavorazione ad alta temperatura: Una fornace ad alto vuoto è la scelta giusta, poiché è essenziale per applicazioni sensibili come componenti aerospaziali, impianti medici o ricerca avanzata.

- Se il tuo obiettivo principale è l'efficienza dei costi e l'elevata produttività per materiali meno sensibili: Una fornace a basso vuoto offre una soluzione pratica ed economica per processi come la brasatura generica, la ricottura o la tempra.

Allineando le capacità della fornace con le tue specifiche esigenze di materiale e produzione, garantisci sia l'integrità del processo che il successo operativo.

Tabella Riassuntiva:

| Tipo di Vuoto | Rischio di Contaminazione | Caratteristiche Chiave | Applicazioni Ideali |

|---|---|---|---|

| Basso Vuoto | Moderato | Costo inferiore, tempi di ciclo più veloci, fino a ~1700°C | Brasatura, ricottura, tempra di materiali meno sensibili |

| Alto Vuoto | Estremamente Basso | Costo superiore, cicli più lenti, fino a 2200°C | Componenti aerospaziali, impianti medici, ricerca avanzata |

Fai fatica a scegliere la fornace giusta per le esigenze di controllo della contaminazione del tuo laboratorio? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di fornaci ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include Fornaci a Muffola, a Tubo, Rotative, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda. Che tu abbia bisogno dell'alta purezza di una fornace ad alto vuoto o dell'efficienza dei costi di un sistema a basso vuoto, possiamo aiutarti a ottenere risultati precisi. Contattaci oggi per discutere come le nostre fornaci possono migliorare la lavorazione dei tuoi materiali e aumentare il tuo successo operativo!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia