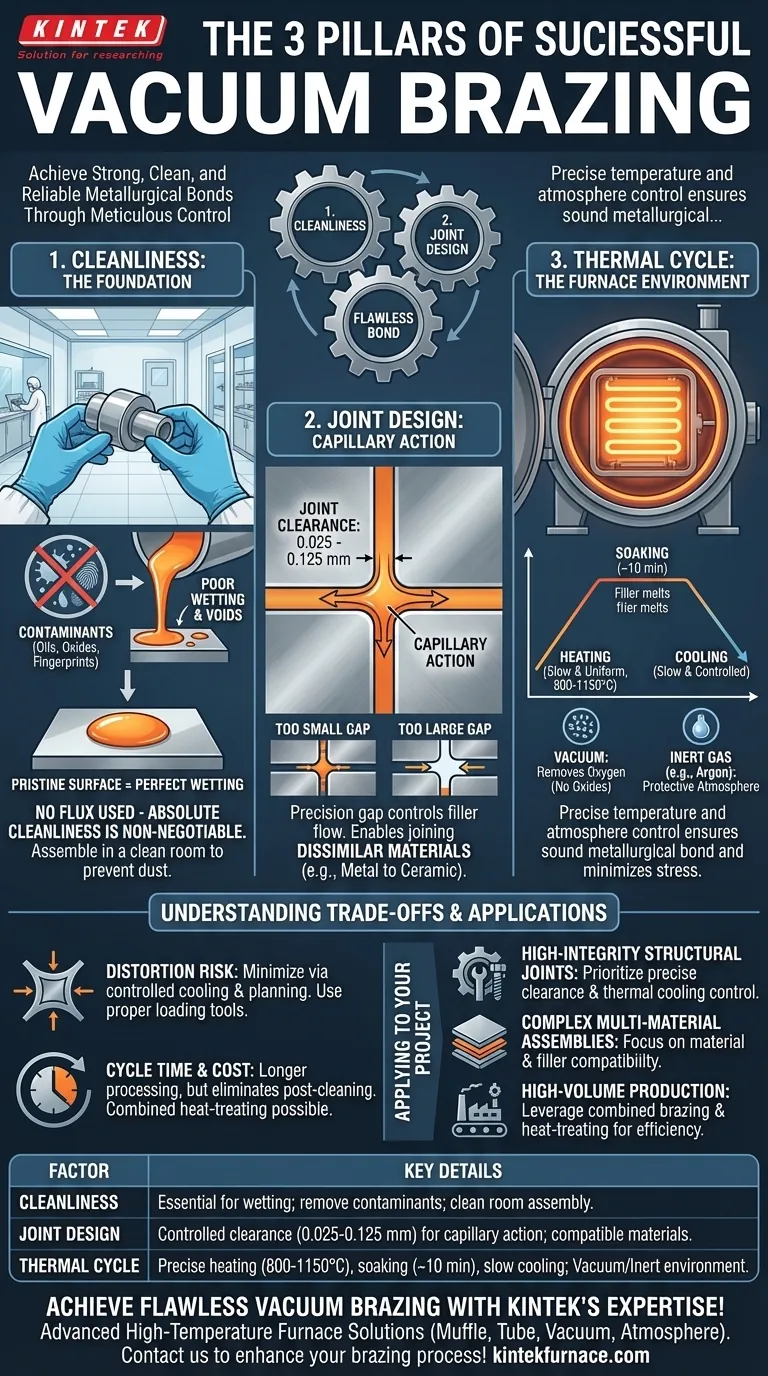

Per ottenere una brasatura sottovuoto di successo, è necessario controllare meticolosamente tre aree fondamentali: la pulizia dei componenti prima della brasatura, la progettazione fisica del giunto stesso e il ciclo termico preciso all'interno del forno sottovuoto. Questi elementi lavorano in concerto per creare un ambiente in cui possa formarsi un legame metallurgico forte, pulito e affidabile, senza difetti.

Il successo della brasatura sottovuoto non è determinato da un singolo fattore, ma da un sistema olistico di controllo. È un processo di creazione di un ambiente incontaminato e privo di ossigeno in cui il controllo preciso della temperatura e la progettazione del giunto consentono al metallo d'apporto di legarsi perfettamente con i materiali di base.

Le Fondamenta: Preparazione e Pulizia

Il punto di fallimento più comune nella brasatura sottovuoto si verifica prima ancora che i pezzi entrino nel forno. Una pulizia assoluta è irrinunciabile.

Perché i Contaminanti Sono il Nemico

Contaminanti come oli, grassi, ossidi e persino impronte digitali agiscono da barriera. Impediscono al metallo d'apporto di brasatura fuso di "bagnare" e fluire uniformemente sulle superfici del metallo di base.

Ciò si traduce in vuoti, giunti incompleti e un legame notevolmente più debole. Poiché la brasatura sottovuoto non utilizza fondente per pulire chimicamente le superfici durante il riscaldamento, la pulizia iniziale è l'unica cosa che garantisce un legame appropriato.

Il Ruolo di un Ambiente Pulito

Il tuo controllo sulla pulizia deve estendersi oltre i pezzi stessi. L'assemblaggio dei componenti in una camera bianca dedicata è fondamentale.

Questa pratica impedisce a polvere, fibre e altre particelle sospese di depositarsi sui pezzi preparati o sul metallo d'apporto prima che vengano caricati nel forno.

Padroneggiare l'Ambiente di Brasatura: Il Forno

Il forno sottovuoto è dove avviene l'unione. Il controllo dell'atmosfera e del profilo di temperatura è la chiave per creare un giunto impeccabile.

Ottenere il Vuoto Necessario

Lo scopo principale del vuoto è rimuovere ossigeno e altri gas reattivi. Ciò impedisce la formazione di ossidi sulle superfici metalliche man mano che vengono riscaldate.

In assenza di ossidi, il metallo d'apporto può interagire direttamente con i materiali di base, ottenendo un giunto brillante, pulito e metallurgicamente solido. Per alcune applicazioni, la camera viene riempita nuovamente con un gas inerte come l'argon per fornire un'atmosfera protettiva.

Il Ciclo Termico: Una Ricetta Precisa

Il ciclo termico è il profilo specifico di riscaldamento, mantenimento in temperatura (soaking) e raffreddamento per l'assemblaggio.

- Riscaldamento: I pezzi vengono riscaldati lentamente e uniformemente alla temperatura di brasatura, che di solito è compresa tra 800°C e 1150°C. Questa salita lenta riduce al minimo lo stress termico e la distorsione.

- Mantenimento (Soaking): L'assemblaggio viene mantenuto alla temperatura di brasatura per un breve periodo, spesso circa 10 minuti, consentendo al metallo d'apporto di fondere e fluire completamente attraverso il giunto.

- Raffreddamento: Un raffreddamento lento e controllato è essenziale per ridurre le tensioni residue e prevenire cricche, preservando l'integrità dell'assemblaggio finale.

Progettare per il Successo: Considerazioni su Giunto e Materiali

Un processo perfetto non può risolvere un pezzo mal progettato. La progettazione fisica del giunto è importante quanto l'ambiente del forno.

Il Ruolo Critico del Gioco del Giunto

La brasatura sottovuoto si basa sull'azione capillare per attirare il metallo d'apporto fuso nello spazio tra i pezzi. Lo spazio, o gioco del giunto, deve essere controllato con precisione.

Un gioco tipico è compreso tra 0,025 mm e 0,125 mm. Se lo spazio è troppo piccolo, il metallo d'apporto non può fluire; se è troppo grande, l'azione capillare fallirà e il giunto risulterà debole o incompleto.

Selezione dei Materiali Giusti

È essenziale un'attenta selezione sia dei metalli di base che della lega d'apporto di brasatura. I materiali devono essere compatibili tra loro e con il ciclo termico previsto.

Questo processo eccelle nella giunzione di materiali dissimili, come metalli e ceramiche, il che rappresenta un vantaggio chiave rispetto ad altri metodi di giunzione. Il punto di fusione del metallo d'apporto deve essere inferiore a quello dei materiali di base.

Comprendere i Compromessi

Sebbene potente, la brasatura sottovuoto presenta limitazioni pratiche e richiede la comprensione dei compromessi intrinseci.

Il Rischio di Distorsione

Sebbene il raffreddamento controllato riduca al minimo lo stress, le alte temperature coinvolte implicano che il rischio di distorsione non è mai zero. Geometrie complesse o assemblaggi con spessori di materiale molto diversi richiedono un'attenta pianificazione e strumenti di carico appropriati per sostenere i pezzi.

Tempo Ciclo e Costo

La brasatura sottovuoto non è un processo istantaneo. La necessità di pompare il vuoto ed eseguire cicli lenti di riscaldamento e raffreddamento comporta tempi di lavorazione più lunghi rispetto ad altri metodi.

Sebbene possa essere economicamente vantaggiosa eliminando la pulizia post-brasatura e consentendo cicli combinati di trattamento termico, l'investimento iniziale nelle attrezzature e il tempo ciclo sono considerazioni importanti.

Il Controllo del Processo È Assoluto

C'è poco spazio per l'errore. Un difetto nella pulizia, un giunto progettato male o un profilo termico errato spesso significano che l'intero pezzo deve essere scartato. Il processo richiede un controllo rigoroso e ispezioni e test post-brasatura per garantire la qualità.

Applicazione al Tuo Progetto

La tua attenzione dovrebbe essere guidata dall'obiettivo primario della tua applicazione specifica.

- Se la tua attenzione principale è sui giunti strutturali ad alta integrità: Dai priorità al gioco del giunto preciso e al controllo meticoloso del ciclo di raffreddamento termico per minimizzare le sollecitazioni residue.

- Se la tua attenzione principale sono gli assemblaggi complessi multi-materiale: Concentrati sulla compatibilità tra i materiali di base e la lega d'apporto per garantire un forte legame metallurgico.

- Se la tua attenzione principale è la produzione ad alto volume: Sfrutta la possibilità di combinare la brasatura con il trattamento termico e l'invecchiamento in un unico ciclo di forno per massimizzare l'efficienza.

In definitiva, una brasatura sottovuoto di successo si ottiene considerandola un sistema integrato in cui ogni fase, dalla progettazione all'ispezione finale, è di importanza critica.

Tabella Riassuntiva:

| Fattore | Dettagli Chiave |

|---|---|

| Pulizia | Essenziale per la bagnatura del metallo d'apporto; richiede la rimozione di oli, grassi e ossidi; assemblaggio in camera bianca per prevenire contaminanti. |

| Progettazione del Giunto | Gioco controllato (0,025-0,125 mm) per l'azione capillare; materiali compatibili per giunzioni dissimili. |

| Ciclo Termico | Riscaldamento preciso (800-1150°C), mantenimento in temperatura (~10 min) e raffreddamento lento per minimizzare lo stress e garantire una corretta saldatura. |

| Ambiente Sottovuoto | Rimuove l'ossigeno per prevenire ossidi; può utilizzare gas inerti come l'argon per la protezione. |

Ottieni una brasatura sottovuoto impeccabile con l'esperienza di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia per giunti strutturali ad alta integrità, assemblaggi complessi multi-materiale o produzione ad alto volume. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare il tuo processo di brasatura e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto