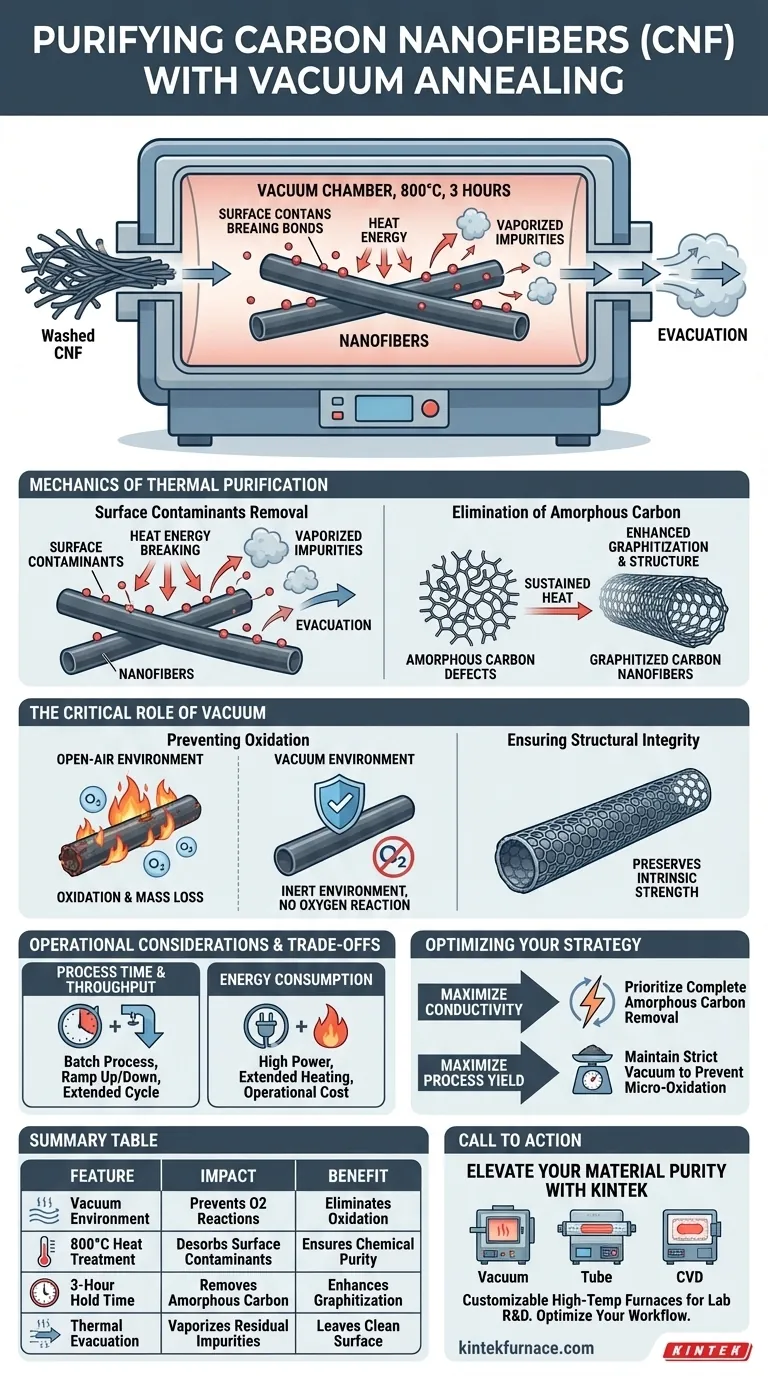

Un forno di ricottura sottovuoto purifica le nanofibre di carbonio (CNF) sottoponendole a un trattamento termico ad alta temperatura che desorbe fisicamente le impurità e corregge i difetti strutturali. Operando a 800°C per tre ore sottovuoto, questo processo raffina il materiale dopo la fase iniziale di lavaggio, garantendo che il prodotto finale sia chimicamente puro e strutturalmente solido.

L'ambiente sottovuoto è il fattore determinante in questo processo; consente le alte temperature necessarie per rimuovere le impurità e raffinare la struttura del carbonio, prevenendo al contempo rigorosamente l'ossidazione che distruggerebbe il materiale in un ambiente a cielo aperto.

La Meccanica della Purificazione Termica

Rimozione dei Contaminanti Superficiali

Anche dopo il lavaggio iniziale, le nanofibre di carbonio trattengono spesso impurità fisicamente adsorbite. Il forno di ricottura sottovuoto affronta questo problema applicando energia termica sostenuta.

A 800°C, il legame tra la superficie della fibra e questi contaminanti residui viene spezzato. Le impurità vengono efficacemente vaporizzate ed evacuate dalla camera, lasciando la superficie del carbonio pulita.

Eliminazione del Carbonio Amorfo

Una funzione critica di questo trattamento è la rimozione del carbonio amorfo, un difetto comune in cui gli atomi di carbonio mancano di una struttura cristallina. Il carbonio amorfo crea punti deboli e riduce la qualità complessiva del riempitivo.

Il trattamento termico di tre ore fornisce l'energia necessaria per eliminare questi difetti di carbonio disordinati. Ciò si traduce in un maggiore grado di grafitizzazione, garantendo che le nanofibre possiedano la struttura tubolare ottimale richiesta per applicazioni ad alte prestazioni.

Il Ruolo Critico dell'Ambiente Sottovuoto

Prevenzione dell'Ossidazione

I materiali a base di carbonio sono altamente suscettibili all'ossidazione quando esposti ad alte temperature in presenza di ossigeno. Senza un ambiente protettivo, il riscaldamento delle CNF a 800°C causerebbe la loro reazione con l'ossigeno e la loro combustione.

Il forno sottovuoto elimina l'ossigeno dalla camera di processo. Questo crea un ambiente inerte in cui il materiale può essere riscaldato significativamente senza degradarsi o perdere massa a causa dell'ossidazione.

Garanzia dell'Integrità Strutturale

Prevenendo le reazioni chimiche con l'atmosfera, il vuoto preserva la resistenza intrinseca della fibra. Ciò garantisce che il processo di purificazione ne migliori le proprietà piuttosto che comprometterne l'integrità strutturale.

Considerazioni Operative e Compromessi

Tempo di Processo e Produttività

Sebbene efficace, la ricottura sottovuoto è un processo a batch che richiede tempo considerevole. Il ciclo standard prevede non solo il tempo di mantenimento di tre ore a 800°C, ma anche il tempo necessario per pompare il vuoto e aumentare e diminuire la temperatura.

Consumo Energetico

Mantenere alte temperature per periodi prolungati è ad alto consumo energetico. Gli operatori devono bilanciare la necessità di elevata purezza (che detta il parametro 800°C/3 ore) rispetto ai costi operativi di gestione di forni ad alta potenza.

Ottimizzazione della Tua Strategia di Purificazione

Per ottenere i migliori risultati con la purificazione delle nanofibre di carbonio, allinea i parametri del tuo processo con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è massimizzare la conducibilità elettrica: Dai priorità alla rimozione completa del carbonio amorfo per garantire un elevato grado di grafitizzazione.

- Se il tuo obiettivo principale è la resa del processo: Assicurati che i tuoi livelli di vuoto siano rigorosamente mantenuti per prevenire anche la micro-ossidazione, che può ridurre la massa totale del prodotto finale.

La ricottura sottovuoto non è semplicemente una fase di pulizia; è un processo di raffinazione strutturale essenziale per la produzione di nanofibre di carbonio di alta qualità.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Purificazione | Beneficio |

|---|---|---|

| Ambiente Sottovuoto | Previene reazioni chimiche con O2 | Elimina ossidazione e perdita di massa |

| Trattamento Termico 800°C | Desorbe contaminanti superficiali | Garantisce la purezza chimica della fibra |

| Tempo di Mantenimento 3 Ore | Rimuove difetti di carbonio amorfo | Migliora grafitizzazione e resistenza |

| Evacuazione Termica | Vaporizza impurità residue | Lascia una superficie pulita e ad alte prestazioni |

Eleva la Purezza del Tuo Materiale con KINTEK

Non lasciare che le impurità compromettano le prestazioni delle tue nanofibre di carbonio. KINTEK fornisce soluzioni termiche leader del settore supportate da R&S esperta e produzione di precisione. Che tu abbia bisogno di sistemi specializzati sottovuoto, a tubo o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi esatti parametri di processo.

Pronto a ottimizzare il tuo flusso di lavoro di purificazione? Contattaci oggi stesso per discutere le tue esigenze uniche e scoprire come la nostra tecnologia avanzata di forni può migliorare l'efficienza del tuo laboratorio e la qualità del prodotto.

Guida Visiva

Riferimenti

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolge un durometro automatico nella valutazione dei processi di tempra in gas dei componenti in acciaio? Verifica la qualità

- Qual è la necessità di mantenere un livello di vuoto di circa 1 Pa durante il recupero di dispositivi a base di selenio?

- In che modo la brasatura sotto vuoto avvantaggia l'industria elettronica? Ottieni una gestione termica e un'affidabilità superiori

- Quali caratteristiche di sicurezza sono migliorate nei forni sottovuoto? Scopri la prevenzione intrinseca di incendi ed esplosioni

- Qual è il significato della purificazione e degassamento nei forni a vuoto ad alta temperatura? Ottenere Purezza e Prestazioni Superiori dei Materiali

- Qual è il livello massimo di vuoto per un forno ad alto vuoto? Ottieni una lavorazione ultra-pulita per materiali avanzati

- Qual era la configurazione tradizionale dell'isolamento nei forni sottovuoto e come è cambiata? Scopri il moderno sistema completamente in feltro

- Perché è necessaria la fase di essiccazione del programma del forno a grafite? Prevenire gli schizzi per risultati accurati