In fondo, il significato della purificazione e degassamento in un forno a vuoto ad alta temperatura è quello di creare materiali con un livello di purezza e integrità strutturale impossibile da ottenere in atmosfera aperta. Rimuovendo i gas reattivi dell'aria e estraendo attivamente gli elementi indesiderati dal materiale stesso, il forno consente la produzione di componenti con prestazioni, resistenza e affidabilità superiori.

Un forno a vuoto agisce sia come scudo che come estrattore. Protegge il materiale dalla contaminazione atmosferica come l'ossigeno e estrae attivamente i gas intrappolati e le impurità volatili, portando a un prodotto finale fondamentalmente più pulito e robusto.

I Meccanismi Fondamentali: Come il Vuoto Abilita la Purezza

Comprendere come un forno a vuoto purifica un materiale richiede di esaminare due azioni distinte: prevenire l'ingresso di nuovi contaminanti e rimuovere quelli esistenti dall'interno.

Prevenzione della Contaminazione Atmosferica

Ad alte temperature, la maggior parte dei materiali sono altamente reattivi. Se riscaldati all'aria, i metalli formano istantaneamente ossidi sulla loro superficie, introducendo impurità e alterando le loro proprietà.

Un forno a vuoto funziona prima pompando via l'aria e i suoi componenti reattivi, principalmente ossigeno e azoto. Creando un ambiente al di sotto della pressione atmosferica, priva la reazione ad alta temperatura del combustibile di cui ha bisogno, prevenendo efficacemente l'ossidazione e la contaminazione.

Rimozione Attiva delle Impurità Volatili

Molte materie prime contengono elementi in tracce indesiderabili nel prodotto finale. L'ambiente sottovuoto facilita la loro rimozione attraverso un processo simile all'ebollizione.

Sotto alto vuoto, il punto di ebollizione di tutti gli elementi è significativamente abbassato. Controllando attentamente la temperatura, è possibile far sì che le impurità volatili—quelle con un punto di ebollizione inferiore rispetto al materiale di base—si trasformino in gas. Questo vapore viene poi semplicemente pompato fuori dalla camera, lasciando un materiale di base più puro.

Degassamento: Rilascio dei Gas Intrappolati

I materiali, specialmente i metalli durante la fusione, possono disciogliere e intrappolare gas come idrogeno e ossigeno all'interno della loro struttura atomica. Questi gas intrappolati creano vuoti microscopici e punti di stress interni.

L'alto vuoto all'esterno del materiale crea un forte differenziale di pressione. Questo forza gli atomi di gas disciolti a migrare dalla struttura interna del materiale nella camera del forno, dove vengono rimossi dal sistema del vuoto. Questo processo, noto come degassamento, è fondamentale per migliorare l'integrità strutturale di un materiale.

I Risultati Tangibili: Perché la Purezza è Importante

I benefici teorici della purificazione e degassamento si traducono direttamente in miglioramenti misurabili della qualità e delle prestazioni del prodotto in vari settori.

Ottenere Metalli ad Alta Purezza

Per settori come quello aerospaziale e dei dispositivi medicali, la purezza del materiale è fondamentale. I processi per la creazione di titanio e niobio ad alta purezza si basano su forni a vuoto per rimuovere i contaminanti che altrimenti comprometterebbero la loro resistenza e resistenza alla corrosione.

Miglioramento delle Proprietà Meccaniche

La rimozione dei gas e delle impurità intrappolate ha un impatto profondo. Riduce la porosità interna e previene problemi come la fragilità da idrogeno, risultando in materiali più densi, più resistenti e più duttili. Questo è essenziale per componenti sottoposti a forti stress che non possono permettersi di fallire.

Garantire le Prestazioni nell'Elettronica

Nella produzione di componenti elettronici come tubi a vuoto o sensori specializzati, anche quantità microscopiche di gas intrappolato possono essere rilasciate nel tempo, contaminando il vuoto interno e causando il guasto del dispositivo. Il degassamento dei componenti in un forno a vuoto in anticipo garantisce stabilità e affidabilità a lungo termine.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il processo di purificazione a vuoto non è una soluzione universale e richiede un controllo attento.

Il Controllo Non è Automatico

La purificazione e il degassamento efficaci dipendono da un preciso equilibrio di temperatura e livello di vuoto. Parametri errati possono essere inefficaci, non riuscire a rimuovere le impurità mirate o persino danneggiare il materiale di base facendolo vaporizzare.

Non Tutte le Impurità Sono Volatili

Questo metodo è più efficace per la rimozione di impurità volatili e gas disciolti. I contaminanti con un punto di ebollizione superiore rispetto al materiale di base non saranno rimossi da questo processo e richiedono metodi di purificazione diversi.

Costo e Complessità

I forni a vuoto sono intrinsecamente più complessi e costosi da acquisire, utilizzare e mantenere rispetto ai forni atmosferici standard. Il loro utilizzo è tipicamente giustificato solo quando la domanda di purezza e prestazioni estreme supera il costo operativo aggiuntivo.

Fare la Scelta Giusta per il Tuo Processo

L'applicazione efficace di questi principi dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la resistenza e l'affidabilità del materiale: Dai priorità al degassamento per eliminare i vuoti interni e prevenire la fragilità da idrogeno, portando a un prodotto finale più resistente e duttile.

- Se il tuo obiettivo principale è la purezza chimica per leghe o elettronica: Concentrati sulla rimozione dei contaminanti volatili e sulla prevenzione assoluta dell'ossidazione per garantire proprietà chimiche ed elettriche prevedibili.

- Se il tuo obiettivo principale è eliminare i difetti superficiali: Usa l'ambiente sottovuoto principalmente come scudo per prevenire la formazione di ossidi e altri contaminanti superficiali durante la lavorazione ad alta temperatura.

Padroneggiare l'ambiente sottovuoto è fondamentale per sbloccare il pieno potenziale dei materiali avanzati.

Tabella riassuntiva:

| Aspetto | Punti Chiave |

|---|---|

| Previene la Contaminazione | Rimuove ossigeno e azoto per evitare ossidazione e impurità superficiali. |

| Rimuove le Impurità Volatili | Abbassa i punti di ebollizione per estrarre i gas, migliorando la purezza chimica. |

| Degassamento | Rilascia i gas intrappolati come l'idrogeno per ridurre i vuoti e aumentare la resistenza. |

| Benefici | Metalli di maggiore purezza, proprietà meccaniche migliorate, elettronica affidabile. |

| Considerazioni | Richiede un controllo preciso della temperatura e del vuoto; non per impurità non volatili. |

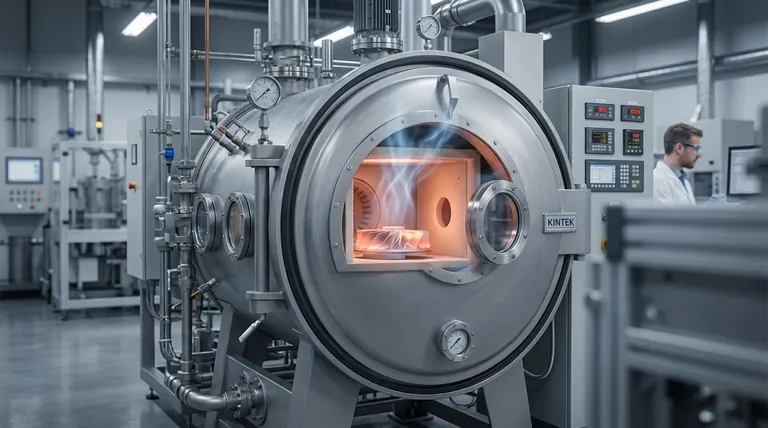

Sblocca il pieno potenziale dei tuoi materiali con i forni a vuoto ad alta temperatura avanzati di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni su misura come Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce una gestione precisa della purificazione e del degassamento per purezza, resistenza e affidabilità superiori in settori come l'aerospaziale e l'elettronica. Contattaci oggi per discutere come la nostra esperienza può elevare il tuo processo e fornire risultati misurabili!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase