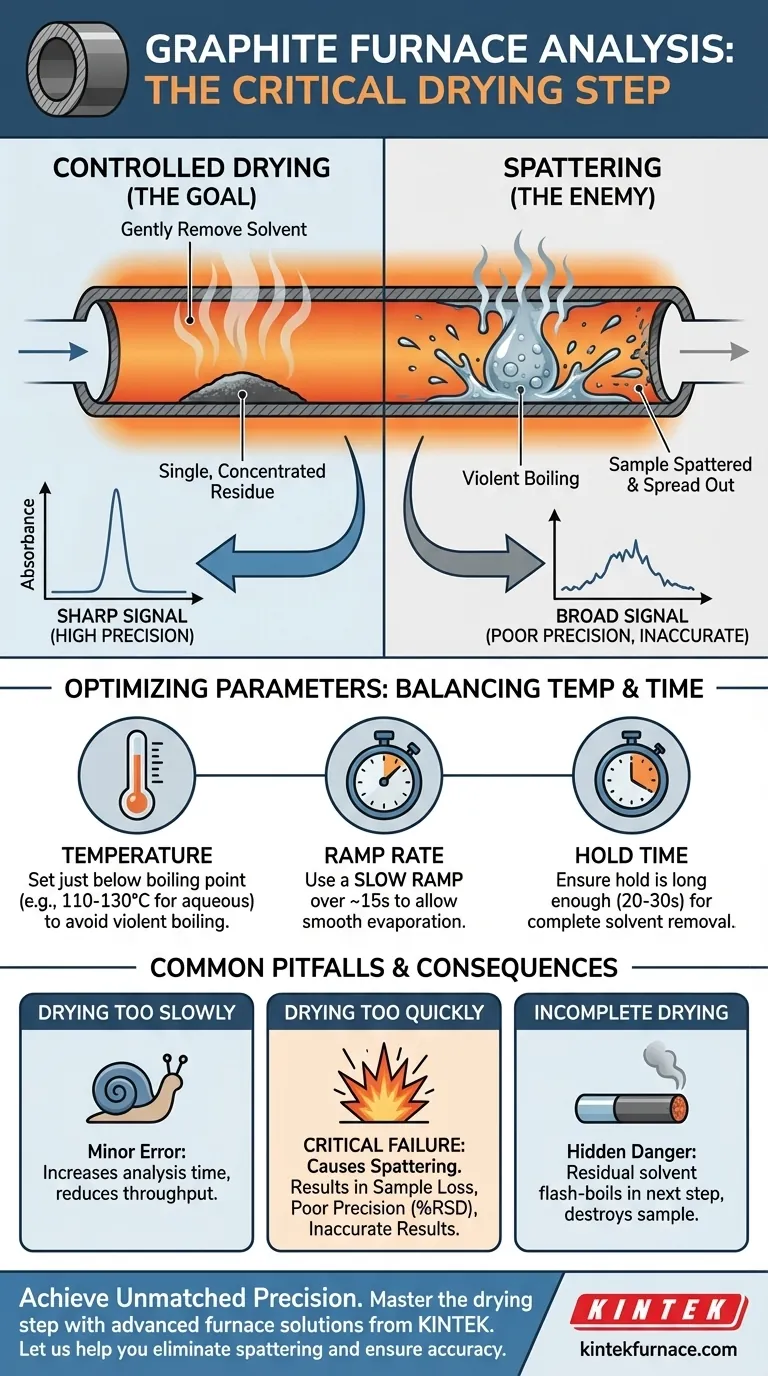

In breve, la fase di essiccazione è necessaria per rimuovere il solvente dal campione in modo delicato e controllato. Questo processo è fondamentale per l'intera analisi perché impedisce al campione di schizzare, il che porterebbe a una perdita catastrofica di precisione e accuratezza nei risultati.

Lo scopo principale della fase di essiccazione non è semplicemente asciugare il campione, ma farlo in modo tale da lasciare un residuo singolo, concentrato e indisturbato al centro del tubo di grafite. Questo controllo è il prerequisito per un'atomizzazione riproducibile e accurata nelle successive fasi ad alta temperatura.

L'Obiettivo: Una Base Perfetta per l'Atomizzazione

L'intero programma di temperatura del forno a grafite è una sequenza progettata per preparare l'analita a un singolo, esplosivo momento di misurazione. La fase di essiccazione è la prima fase critica di questa preparazione.

Da Gocciolina Liquida a Residuo Solido

Quando si inietta il campione, questo si presenta come una piccola gocciolina liquida, tipicamente da 5 a 20 microlitri. Questa gocciolina contiene l'analita di interesse disciolto o sospeso in un solvente (come acqua o un acido debole).

Il compito della fase di essiccazione è applicare un calore delicato per far evaporare questo solvente, lasciando solo i componenti solidi del campione—l'analita e qualsiasi materiale di matrice—come una minuscola crosta solida.

Il Nemico della Precisione: Gli Schizzi

La temperatura deve essere gestita con attenzione. Se viene alzata troppo velocemente o impostata troppo alta (sopra il punto di ebollizione del solvente), il solvente bollirà violentemente.

Questa ebollizione crea bolle di vapore che scoppiano, spruzzando il campione sulla superficie interna del tubo di grafite. Invece di un unico punto concentrato, l'analita è ora sparso in uno schema incontrollato e non uniforme.

Come gli Schizzi Distruggono il Segnale

Un tubo di grafite non viene riscaldato in modo perfettamente uniforme durante la fase finale di atomizzazione ad alta temperatura. Il centro è tipicamente il punto più caldo.

Se il campione è correttamente concentrato al centro, si atomizza tutto (si trasforma in un gas di atomi liberi) nello stesso momento, producendo un picco di assorbanza nitido, alto e stretto. Questo è un buon segnale.

Se il campione è schizzato, diverse parti dell'analita si troveranno in regioni più fredde del tubo. Si atomizzeranno più tardi e in modo meno efficiente, risultando in un picco ampio, corto e rumoroso. Questo segnale è difficile da misurare con precisione e non sarà riproducibile da un'iniezione all'altra.

Comprendere i Parametri del Programma

Ottimizzare la fase di essiccazione comporta il bilanciamento di due parametri chiave: temperatura e tempo.

Impostare la Temperatura Corretta

La temperatura di essiccazione ideale è appena al di sotto del punto di ebollizione del solvente. Ciò consente una rapida evaporazione senza causare l'ebollizione vigorosa che porta agli schizzi.

Per i campioni acquosi (punto di ebollizione 100°C), una temperatura di essiccazione finale tra 110°C e 130°C è comune. Questo leggero aumento aiuta a rimuovere le ultime molecole d'acqua legate senza causare ebollizione esplosiva.

L'Importanza dei Tempi di Rampa e Mantenimento

La temperatura non viene aumentata istantaneamente al valore finale. Viene "rampicata" su un periodo di secondi.

Una velocità di rampa lenta è delicata e dà al solvente il tempo di evaporare uniformemente dalla superficie. Una rampa veloce può causare l'ebollizione e gli schizzi del campione, anche se la temperatura finale è impostata correttamente.

Il tempo di mantenimento è la durata per cui il forno rimane alla temperatura di essiccazione finale. Deve essere abbastanza lungo da garantire che tutto il solvente sia scomparso prima che il programma passi alla fase successiva.

Errori Comuni e Conseguenze

Una gestione errata della fase di essiccazione è una delle fonti di errore più comuni nell'analisi GFAAS.

Il Costo di Essiccare Troppo Lentamente

Impostare la temperatura troppo bassa o la velocità di rampa troppo lenta è un errore minore. Non danneggerà il risultato analitico, ma aumenterà significativamente il tempo per ogni analisi, riducendo la produttività del campione.

La Catastrofe di Essiccare Troppo Velocemente

Questa è la modalità di fallimento più critica. Una temperatura o una velocità di rampa troppo elevate causeranno schizzi. Ciò porta direttamente a:

- Perdita di Campione: Parte dell'analita viene fisicamente persa o diffusa.

- Scarsa Precisione: I risultati avranno un'elevata deviazione standard relativa percentuale (%RSD) perché la quantità di campione che si atomizza efficacemente varierà casualmente ad ogni esecuzione.

- Risultati Imprecisi: Le concentrazioni finali calcolate saranno artificialmente basse e inaffidabili.

Il Pericolo Nascosto di un'Essiccazione Incompleta

Se il tempo di mantenimento è troppo breve, potrebbe rimanere del solvente quando il programma passa alla fase successiva ad alta temperatura (pirolisi o carbonizzazione). Questo solvente residuo evaporerà poi in modo esplosivo, distruggendo completamente il campione e invalidando la misurazione.

Fare la Scelta Giusta per il Tuo Metodo

Utilizza queste linee guida per impostare la fase di essiccazione in base ai tuoi obiettivi analitici e alle osservazioni.

- Se stai analizzando campioni acquosi standard: Inizia con una rampa a 120°C in 15 secondi e un tempo di mantenimento di 20-30 secondi come punto di partenza robusto.

- Se osservi scarsa precisione (alto %RSD): Il tuo campione sta quasi certamente schizzando. Rallenta la rampa di temperatura, riduci la temperatura finale di essiccazione di 10°C, o entrambe le cose.

- Se stai utilizzando una nuova matrice o un solvente organico: Ricerca il punto di ebollizione di quel solvente e imposta la temperatura finale di essiccazione circa 10-20°C al di sotto di esso.

- Se sospetti un'essiccazione incompleta: Osserva l'analisi attraverso il foro di iniezione con occhiali di sicurezza. Se vedi un pennacchio di vapore durante la fase di pirolisi, il tuo tempo di mantenimento dell'essiccazione è troppo breve.

Padroneggiare la fase di essiccazione è la prima e più critica base per ottenere risultati precisi e affidabili nel forno a grafite.

Tabella Riassuntiva:

| Parametro | Scopo | Impostazione Tipica (Campione Acquoso) |

|---|---|---|

| Temperatura Finale | Evaporare il solvente delicatamente, sotto il punto di ebollizione | 110°C - 130°C |

| Velocità di Rampa | Controllare la velocità di riscaldamento per prevenire ebollizione violenta | Rampa lenta in ~15 secondi |

| Tempo di Mantenimento | Garantire la completa rimozione del solvente | 20-30 secondi |

| Rischio Chiave | Schizzi dovuti a riscaldamento rapido, che portano a scarsa precisione e risultati imprecisi | - |

Ottieni una Precisione Ineguagliabile nella Tua Analisi con Forno a Grafite

Padroneggiare la fase di essiccazione è solo l'inizio. Risultati coerenti e affidabili dipendono da apparecchiature che offrono un controllo e un'uniformità della temperatura eccezionali.

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, tubolari, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente i requisiti sperimentali unici.

Lascia che ti aiutiamo a eliminare gli schizzi e a raggiungere l'accuratezza che la tua ricerca richiede.

Contatta i nostri esperti oggi stesso per discutere di come i nostri forni possono migliorare le tue capacità analitiche.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%