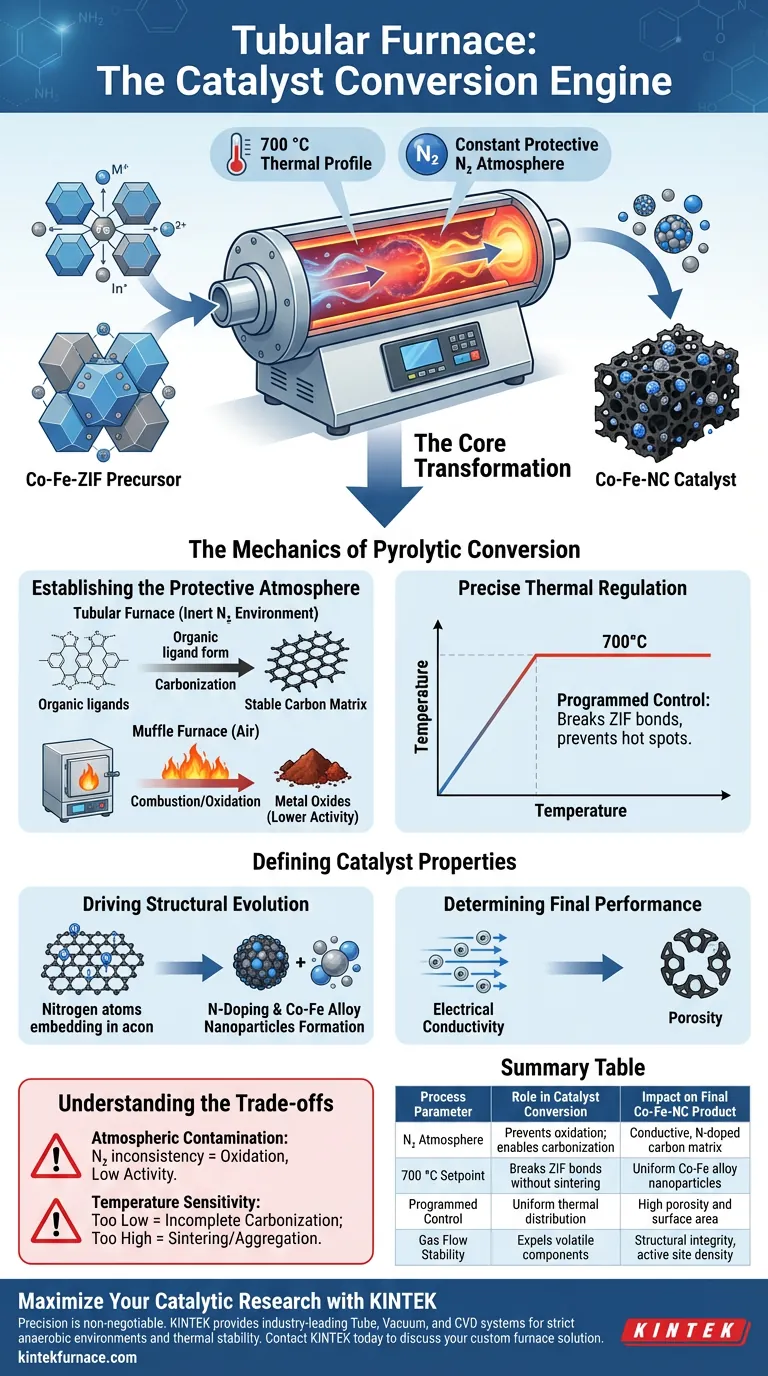

Il forno tubolare funge da preciso recipiente di reazione necessario per convertire i precursori Co-Fe-ZIF in catalizzatori funzionali. Facilita un processo di pirolisi a stadio singolo mantenendo un rigoroso profilo termico di 700 °C sotto una costante atmosfera protettiva di azoto. Questo ambiente controllato è il principale motore della trasformazione del reticolo metallo-organico in un catalizzatore Co-Fe-NC conduttivo e poroso contenente nanoparticelle uniformi di lega Co-Fe.

La Trasformazione Fondamentale Il forno tubolare fa più che semplicemente riscaldare il materiale; crea un ambiente rigorosamente anaerobico che detta l'evoluzione chimica del precursore. Impedendo l'ossidazione, il forno costringe il precursore a subire contemporaneamente carbonizzazione e drogaggio con azoto, determinando la conducibilità elettrica e l'integrità strutturale del catalizzatore finale.

La Meccanica della Conversione Pirolica

Stabilire l'Atmosfera Protettiva

La funzione più critica del forno tubolare è il mantenimento di una atmosfera costante di azoto.

A differenza dei forni a muffola che spesso operano in aria, il forno tubolare crea un ambiente inerte. Ciò impedisce la combustione dei ligandi organici nel precursore ZIF (Zeolitic Imidazolate Framework).

Invece di bruciare, il materiale organico subisce la carbonizzazione, un processo in cui i componenti volatili vengono espulsi, lasciando una matrice di carbonio stabile.

Precisa Regolazione Termica

Il processo di conversione si basa sul controllo programmato della temperatura per raggiungere e mantenere uno stato stazionario di 700 °C.

Questa specifica energia termica è necessaria per rompere i legami chimici del precursore ZIF senza distruggere la microstruttura desiderata.

La stabilità di questa temperatura assicura che la reazione proceda uniformemente in tutto il lotto, prevenendo punti caldi che potrebbero portare a proprietà catalitiche incoerenti.

Definire le Proprietà del Catalizzatore

Guidare l'Evoluzione Strutturale

All'interno del forno, il trattamento termico guida la trasformazione fisica del materiale.

Il processo promuove il drogaggio con azoto, incorporando efficacemente atomi di azoto nel supporto di carbonio appena formato. Questo è essenziale per l'attività chimica del catalizzatore.

Contemporaneamente, l'ambiente del forno facilita la riduzione e la cristallizzazione degli ioni metallici, risultando nella formazione uniforme di nanoparticelle di lega Co-Fe.

Determinare le Prestazioni Finali

I parametri impostati all'interno del forno tubolare sono decisivi nello stabilire le caratteristiche fisiche del prodotto finale.

In particolare, il trattamento determina la conducibilità elettrica del supporto di carbonio, che è vitale per il trasferimento di elettroni durante le reazioni catalitiche.

Governa anche la porosità del materiale. Velocità di riscaldamento e flusso di gas adeguati assicurano che la struttura dei pori rimanga aperta, massimizzando l'area superficiale disponibile per le reazioni chimiche.

Comprendere i Compromessi

Il Rischio di Contaminazione Atmosferica

L'efficacia del forno tubolare dipende interamente dall'integrità dell'atmosfera inerte.

Se il flusso di azoto è incoerente o se l'ossigeno penetra nel tubo, il precursore si ossiderà invece di carbonizzare. Ciò distrugge la struttura Co-Fe-NC desiderata e si traduce in ossidi metallici con attività catalitica significativamente inferiore.

Sensibilità alla Temperatura

Mentre 700 °C è l'obiettivo per questo specifico processo, le deviazioni possono alterare drasticamente il risultato.

Temperature troppo basse possono causare una carbonizzazione incompleta e una scarsa conducibilità. Al contrario, temperature eccessive possono causare l'aggregazione (sinterizzazione) delle nanoparticelle di Co-Fe, riducendo l'area superficiale attiva e le prestazioni complessive.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità del tuo catalizzatore Co-Fe-NC, concentrati sui parametri specifici dell'operazione del tuo forno:

- Se il tuo obiettivo principale è la Conducibilità Elettrica: Dai priorità alla precisione del controllo programmato della temperatura per garantire che il grado di grafiizzazione del supporto di carbonio sia pienamente realizzato a 700 °C.

- Se il tuo obiettivo principale è l'Uniformità dei Siti Attivi: Assicurati che il flusso di gas azoto sia costante e stabile per facilitare la dispersione uniforme delle nanoparticelle di lega Co-Fe e prevenire l'ossidazione locale.

Il forno tubolare non è solo una fonte di calore; è lo strumento che orchestra la carbonizzazione simultanea e la lega metallica richieste per la catalisi ad alte prestazioni.

Tabella Riassuntiva:

| Parametro di Processo | Ruolo nella Conversione del Catalizzatore | Impatto sul Prodotto Finale Co-Fe-NC |

|---|---|---|

| Atmosfera di Azoto | Previene l'ossidazione; consente la carbonizzazione | Crea una matrice di carbonio conduttiva e drogata con azoto |

| Impostazione 700 °C | Rompe i legami ZIF senza sinterizzazione | Garantisce la formazione uniforme di nanoparticelle di lega Co-Fe |

| Controllo Programmato | Distribuzione termica uniforme | Mantiene elevata porosità e area superficiale |

| Stabilità del Flusso di Gas | Espelle i componenti organici volatili | Determina l'integrità strutturale e la densità dei siti attivi |

Massimizza la Tua Ricerca Catalitica con KINTEK

La precisione è non negoziabile quando si convertono precursori complessi in catalizzatori ad alte prestazioni. KINTEK fornisce sistemi Tube, Vacuum e CVD leader del settore, progettati per mantenere gli ambienti anaerobici rigorosi e la stabilità termica richiesti dalla tua sintesi.

Sia che tu necessiti di controlli del flusso di gas personalizzati per il drogaggio con azoto o di riscaldamento ad alta precisione per la cristallizzazione delle nanoparticelle, i nostri team esperti di R&S e produzione sono pronti a costruire un forno su misura per le tue esigenze di laboratorio uniche.

Pronto a elevare la tua scienza dei materiali? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Dhayanantha Prabu Jaihindh, Chun-Yi Chen. Bimetallic and Magnetic CoFe-/Nitrogen-Doped Carbon Nanocomposites as Catalysts for the Degradation of Rhodamine B. DOI: 10.1021/acsanm.5c02849

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quale ruolo svolge un forno a tubo di quarzo nella pirolisi delle poliimmidi? Controllo di precisione per setacci molecolari di carbonio

- In che modo il forno a tubo al quarzo riduce al minimo la perdita di calore? Doppio isolamento per l'efficienza energetica

- Perché è necessario un forno tubolare ad alta temperatura per il processo di ricottura durante la crescita del grafene? Ottimizzare i substrati

- Qual è la funzione di un forno tubolare elettrico nel processo di recupero delle fibre di carbonio? Master CFRP Recycling

- Che cos'è un forno tubolare da laboratorio e qual è la sua progettazione? Padroneggiare il riscaldamento di precisione per il vostro laboratorio

- Qual è il ruolo di un forno tubolare da banco nella preparazione del biochar di stocchi di mais? Ottimizzare la precisione della pirolisi

- Quando sono nate le fornaci a tubo e cosa ha guidato il loro sviluppo? Scopri la soluzione ingegnerizzata per un calore preciso

- Cosa rende i forni a tubi adatti alla produzione su larga scala?Soluzioni scalabili, efficienti e versatili