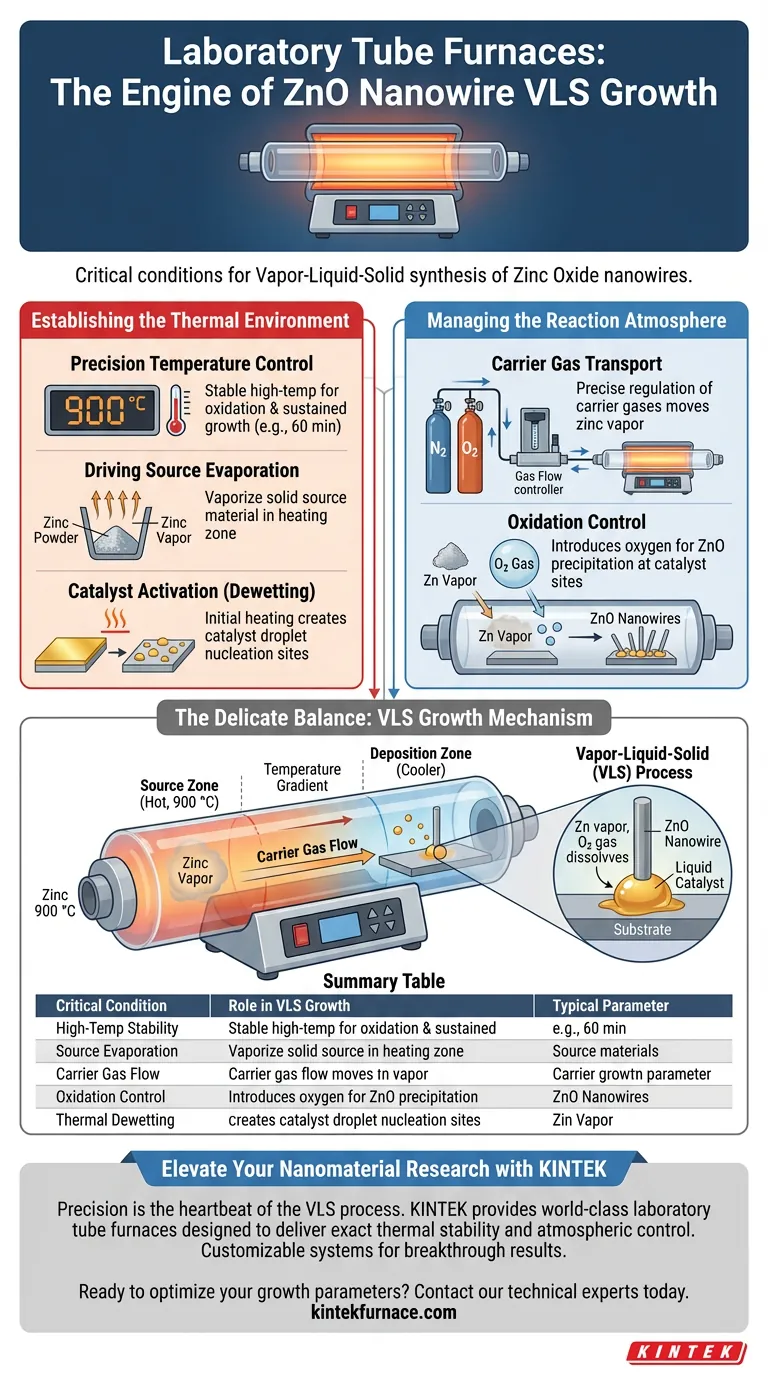

I forni a tubo da laboratorio sono il fattore critico abilitante per la crescita Vapor-Liquid-Solid (VLS) di nanofili di ossido di zinco (ZnO) perché creano un ambiente termico e chimico rigorosamente controllato. Questi dispositivi gestiscono con precisione zone ad alta temperatura—che raggiungono spesso i 900 °C—per far evaporare il materiale sorgente di zinco, regolando al contempo il flusso dei gas di trasporto per trasportare tale vapore al substrato di crescita.

Il forno a tubo non si limita a riscaldare il materiale; orchestra il delicato equilibrio tra evaporazione della sorgente, trasporto del vapore e precipitazione finale. Sincronizzando la distribuzione della temperatura con le portate di gas, il forno assicura che il vapore di zinco si condensi uniformemente sui siti catalitici per formare una rete di nanofili densa e di alta qualità.

Stabilire l'Ambiente Termico

Controllo Preciso della Temperatura

Il requisito fondamentale per la crescita VLS è un ambiente stabile ad alta temperatura. I forni a tubo da laboratorio forniscono la capacità di raggiungere e mantenere temperature fino a 1000 °C.

Specificamente per lo ZnO, il forno viene tipicamente riscaldato a circa 900 °C. Questa specifica energia termica è necessaria per avviare la reazione di ossidazione e sostenere il processo di crescita per lunghi tempi di reazione, come 60 minuti.

Guida all'Evaporazione della Sorgente

Il forno deve generare calore sufficiente per vaporizzare il materiale sorgente solido. In questo processo, polvere di zinco viene posta nella zona di riscaldamento dove l'alta temperatura la converte in vapore di zinco.

Senza questa fase controllata di evaporazione, non c'è materiale sorgente disponibile per alimentare la crescita dei nanofili.

Attivazione del Catalizzatore (Dewetting)

Prima che inizi la crescita, l'ambiente termico svolge un ruolo secondario e critico sul substrato. Il calore fa sì che sottili film di materiale catalitico (tipicamente oro) si frammentino in minuscole goccioline.

Questo processo, noto come dewetting, crea le "sfere" sferiche che fungono da siti di nucleazione dove i nanofili cresceranno infine.

Gestire l'Atmosfera di Reazione

Trasporto del Gas di Trasporto

La sola temperatura non è sufficiente; il vapore deve essere spostato. Il forno a tubo consente la regolazione precisa dei gas di trasporto, come l'azoto.

La portata di questi gas determina l'efficacia con cui le specie di zinco evaporate migrano dalla zona sorgente alla zona di deposizione più fredda dove si trova il substrato.

Controllo dell'Ossidazione

Per formare ossido di zinco (ZnO) anziché zinco metallico puro, l'ossigeno deve essere introdotto nel sistema. Il forno controlla l'introduzione di gas di ossigeno insieme al gas di trasporto.

Ciò garantisce che la reazione di ossidazione avvenga alla giusta velocità e posizione, consentendo al vapore di zinco di precipitare come ZnO specificamente sui siti catalitici.

Comprendere i Compromessi

Rischi di Distribuzione della Temperatura

Mentre il calore elevato è necessario, la distribuzione di tale calore è ugualmente critica. Se il gradiente di temperatura tra la zona sorgente (calda) e la zona del substrato (più fredda) non viene gestito correttamente, il vapore può precipitare prematuramente o non precipitare affatto.

Sensibilità del Flusso di Gas

Esiste un delicato equilibrio nelle portate. Se il flusso del gas di trasporto è troppo elevato, il vapore di zinco può essere trascinato oltre il substrato prima che possa reagire.

Al contrario, se il flusso è troppo basso, il trasporto del vapore diventa inefficiente, portando a una crescita di nanofili scarsa o disomogenea.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere specifici risultati di crescita, è necessario regolare i parametri del forno per favorire determinati meccanismi.

- Se il tuo obiettivo principale è la Densità dei Nanofili: Dai priorità al controllo preciso della distribuzione della temperatura per garantire la massima precipitazione del vapore esattamente nella posizione del substrato.

- Se il tuo obiettivo principale è la Qualità Cristallina: Assicurati che il forno mantenga una temperatura costante per l'intero tempo di reazione (ad esempio, 60 minuti) per consentire una formazione stabile e ininterrotta del reticolo cristallino.

Il forno a tubo è il motore della crescita VLS, traducendo l'energia termica grezza e il flusso di gas nelle precise condizioni richieste per l'assemblaggio a livello atomico.

Tabella Riassuntiva:

| Condizione Critica | Ruolo nella Crescita VLS | Parametro Tipico |

|---|---|---|

| Stabilità ad Alta Temperatura | Inizia l'ossidazione e sostiene la reazione | ~900 °C - 1000 °C |

| Evaporazione della Sorgente | Converte la polvere di zinco solida in fase vapore | Riscaldamento a zona di 900 °C |

| Flusso del Gas di Trasporto | Trasporta il vapore di zinco al substrato di crescita | Regolazione precisa di N2 |

| Controllo dell'Ossidazione | Assicura la precipitazione di ZnO rispetto allo zinco metallico | Introduzione regolata di O2 |

| Dewetting Termico | Crea siti di nucleazione con goccioline catalitiche | Fase di riscaldamento iniziale |

Eleva la Tua Ricerca sui Nanomateriali con KINTEK

La precisione è il battito cardiaco del processo Vapor-Liquid-Solid (VLS). KINTEK fornisce forni a tubo da laboratorio di livello mondiale progettati per fornire l'esatta stabilità termica e il controllo atmosferico richiesti per la sintesi di nanofili di ZnO di alta qualità.

Supportati da R&S esperti e produzione avanzata, i nostri sistemi Tube, Muffle, Rotary, Vacuum e CVD sono completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca. Sia che tu abbia bisogno di controllo della temperatura multizona o di sistemi di erogazione di gas specializzati, KINTEK potenzia il tuo laboratorio con gli strumenti per risultati rivoluzionari.

Pronto a ottimizzare i tuoi parametri di crescita? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno ad alta temperatura perfetta per la tua applicazione.

Guida Visiva

Riferimenti

- Clémence Badie, Sang Sub Kim. Selective Detection of H<sub>2</sub> Gas in Gas Mixtures Using NiO‐Shelled Pd‐Decorated ZnO Nanowires. DOI: 10.1002/admt.202302081

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è la funzione del tubo di quarzo sigillato sottovuoto nella CVT? Ruolo essenziale nella crescita dei cristalli di 1T-TaS2

- Qual è il significato del programma di controllo della temperatura in un forno tubolare per cristalli KBaBi? Esperto di Crescita Precisa

- Qual è lo scopo specifico dell'inclinazione di un forno a resistenza tubolare durante la sintesi? Massimizzare la resa e la qualità dei cristalli

- Come vengono lavorati i materiali in un forno tubolare sottovuoto? Riscaldamento Controllato per Purezza e Precisione

- Quali sono le caratteristiche di progettazione strutturale di un forno a tubo ad atmosfera controllata? Ottimizza la tua lavorazione termica con precisione

- Perché viene utilizzato un forno tubolare orizzontale per la sintesi di catalizzatori CVD? Ottenere una crescita precisa di nanomateriali

- Quali funzioni ausiliarie svolge un forno di preriscaldamento a tubo nella sinterizzazione flash? Controllo ambientale avanzato

- Perché è necessario il trattamento di solforazione in un forno a tubo di quarzo dopo la deposizione di film sottili CZTS? Guida esperta