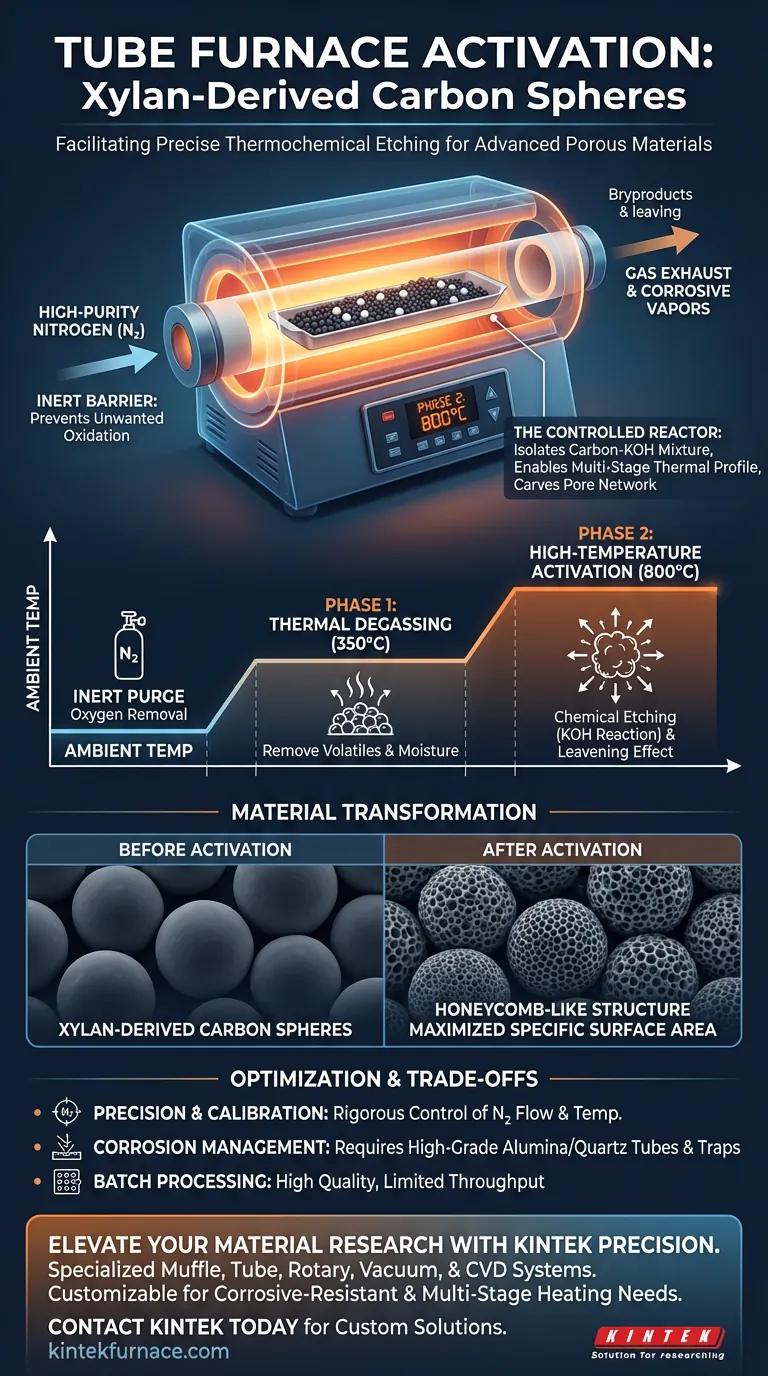

Un forno tubolare facilita l'attivazione di sfere di carbonio derivate dallo xilano fornendo un ambiente rigorosamente controllato e privo di ossigeno, essenziale per un'accurata incisione termochimica. Impiega un protocollo di riscaldamento a gradini in azoto ad alta purezza—tipicamente degasando a temperature moderate prima di aumentare il calore—per innescare una reazione tra la matrice di carbonio e l'idrossido di potassio (KOH), trasformando la struttura interna del materiale.

Il forno tubolare agisce come un reattore controllato che isola la miscela carbonio-KOH dall'ossigeno atmosferico, consentendo un profilo termico a più stadi per scolpire chimicamente una vasta rete di pori nelle sfere di carbonio senza bruciarle.

Il Ruolo del Controllo dell'Atmosfera

Creazione della Barriera Inerte

Il requisito fondamentale per l'attivazione del carbonio derivato dallo xilano è l'esclusione totale dell'ossigeno. Il forno tubolare mantiene un flusso continuo di azoto ad alta purezza durante tutto il processo.

Prevenzione di Ossidazioni Indesiderate

Senza questa coperta inerte di azoto, le alte temperature di processo causerebbero la combustione delle sfere di carbonio e la loro trasformazione in cenere. Il forno garantisce che il carbonio rimanga stabile in modo che possa reagire esclusivamente con l'attivatore chimico (KOH).

Il Meccanismo di Riscaldamento a Gradini

Fase 1: Degasaggio Termico

Il processo si basa su un profilo di riscaldamento preciso "a gradini" piuttosto che su una semplice rampa. Il forno si stabilizza prima a una temperatura moderata, specificamente 350 gradi Celsius.

Rimozione dei Volatili

In questa fase, il forno elimina i componenti volatili residui e l'umidità dai precursori dello xilano. Questo passaggio di purificazione prepara la matrice di carbonio per le aggressive reazioni chimiche successive.

Fase 2: Attivazione ad Alta Temperatura

Una volta degassato, il forno aumenta la temperatura a 800 gradi Celsius. Questa è la finestra di attivazione critica in cui vengono sbloccate le cinetiche chimiche necessarie per la formazione dei pori.

Ingegneria delle Superfici e Creazione di Pori

Innesco dell'Incisione Chimica

A 800°C, l'idrossido di potassio (KOH) mescolato con le sfere di carbonio si fonde e reagisce violentemente con il reticolo di carbonio. La stabilità termica del forno garantisce che questa reazione sia uniforme su tutto il campione.

L'Effetto Lievitante

Questa reazione rilascia gas (come anidride carbonica e vapore acqueo) che si espandono all'interno del materiale. Questo crea un effetto "lievitante", aprendo nuovi canali all'interno delle pareti di carbonio.

Massimizzazione dell'Area Superficiale Specifica

Il risultato di questa incisione controllata è una drastica trasformazione della topografia del materiale. Le dense sfere derivate dallo xilano vengono convertite in una struttura simile a un nido d'ape con una ricca rete di pori e un'area superficiale specifica significativamente aumentata.

Comprensione dei Compromessi

Limitazioni delle Apparecchiature e Precisione

Sebbene i forni tubolari offrano un'elevata precisione, richiedono una rigorosa calibrazione. Qualsiasi fluttuazione nella portata dell'azoto può introdurre ossigeno, compromettendo l'intero lotto.

Sottoprodotti Corrosivi

Il processo di attivazione che coinvolge KOH a 800°C produce vapori corrosivi. Se il forno tubolare non è dotato di materiali per tubi appropriati (come allumina di alta qualità o quarzo) e trappole a valle, gli elementi riscaldanti e le guarnizioni possono degradarsi rapidamente.

Throughput vs. Controllo

I forni tubolari sono strumenti di elaborazione a lotti progettati per la precisione, non per il volume. Eccellono nella produzione di materiali di alta qualità su scala di laboratorio o pilota, ma possono presentare colli di bottiglia se il throughput rapido su scala industriale è l'obiettivo principale.

Ottimizzazione del Processo di Attivazione

Per ottenere i migliori risultati con le sfere di carbonio derivate dallo xilano, allinea le impostazioni del tuo forno con i tuoi specifici obiettivi di materiale:

- Se il tuo obiettivo principale è massimizzare l'area superficiale: Assicurati che il tempo di permanenza a 800°C sia sufficiente affinché il KOH penetri completamente e incida la matrice di carbonio senza collassare la struttura.

- Se il tuo obiettivo principale è la purezza del materiale: Presta rigorosa attenzione alla fase di degasaggio a 350°C, assicurandoti che tutti i volatili vengano evacuati dal flusso di azoto prima che inizi la rampa ad alta temperatura.

La precisione nel profilo termico è il fattore più critico nella conversione della biomassa grezza in materiali di carbonio ad alte prestazioni.

Tabella Riassuntiva:

| Fase di Attivazione | Temperatura (°C) | Funzione Principale | Risultato |

|---|---|---|---|

| Purga Inerte | Ambiente | Rimozione dell'ossigeno tramite azoto ad alta purezza | Previene la combustione/ossidazione del carbonio |

| Fase 1: Degasaggio | 350°C | Rimozione dei volatili e evacuazione dell'umidità | Purifica la matrice di carbonio per l'attivazione |

| Fase 2: Attivazione | 800°C | Incisione chimica (reazione KOH) | Crea strutture porose simili a nidi d'ape |

| Ingegneria delle Superfici | 800°C | Rilascio di gas ed espansione del reticolo | Massimizza l'area superficiale specifica |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Sblocca il pieno potenziale della tua sintesi di carbonio con soluzioni termiche ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati Muffole, Tubolari, Rotativi, da Vuoto e CVD progettati per gestire le rigorose esigenze dell'attivazione chimica e della conversione della biomassa. Sia che tu abbia bisogno di tubi in allumina resistenti alla corrosione per l'elaborazione KOH o di un riscaldamento multistadio preciso per materiali derivati dallo xilano, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottimizzare il tuo processo di attivazione? Contatta KINTEK oggi stesso per una consulenza sulle nostre soluzioni di forni personalizzati.

Guida Visiva

Riferimenti

- Jihai Cai, Xiaoying Wang. Xylan derived carbon sphere/graphene composite film with low resistance for supercapacitor electrode. DOI: 10.1186/s42825-024-00154-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Perché un forno tubolare di grado industriale è essenziale per la riduzione di SrMo1−xMnxO4? Padroneggia la sintesi dell'anodo SOFC

- Qual è il ruolo fondamentale di un forno a riduzione a tubo programmabile? Ottenere un'attivazione precisa del catalizzatore

- Perché è necessario un controllo preciso dell'atmosfera in un forno tubolare da laboratorio per la conversione di Ni-ZIF-8 in Ni-N-C?

- Qual è lo scopo principale dell'utilizzo di un forno tubolare protetto da atmosfera? Ottimizzare la sintesi di carbonio co-drogato N/S

- Quale ambiente di processo specifico fornisce un forno tubolare per la tellurizzazione di PtTe2? Ottenere un'elevata cristallinità

- Come fanno i forni a tubi a fornire un riscaldamento preciso e uniforme?Caratteristiche principali spiegate

- Quali sono i vantaggi di un forno tubolare a doppia zona per MXene Ti3C2Tx? Padronanza delle cinetiche di solforazione precise

- Perché i tubi di quarzo fuso ad alta purezza sigillati sottovuoto vengono utilizzati come recipienti di reazione per la sintesi di complessi PTI/Cu?