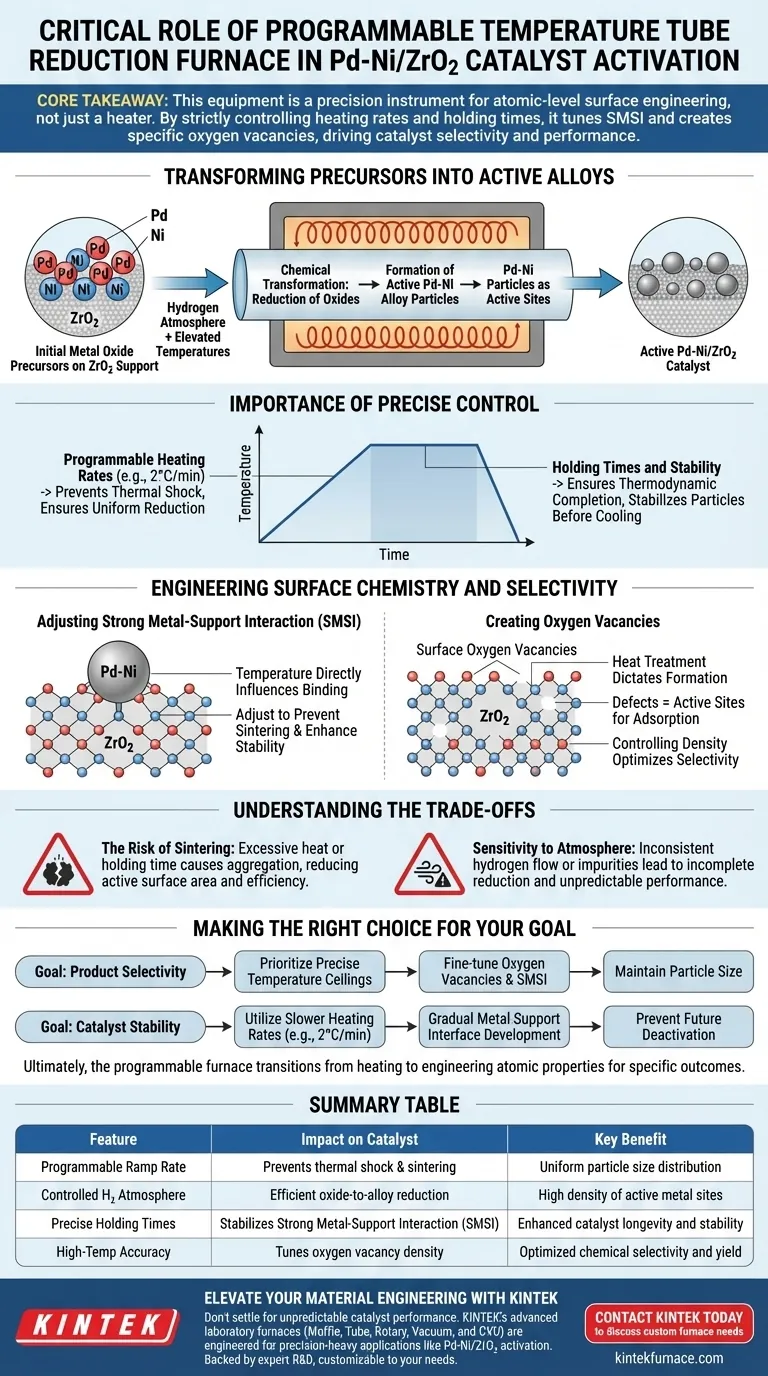

Il forno a riduzione a tubo programmabile funge da strumento definitivo per l'attivazione dei catalizzatori Pd-Ni/ZrO2. Il suo ruolo fondamentale è quello di eseguire con precisione la riduzione ad alta temperatura dei precursori degli ossidi metallici in particelle attive di lega Palladio-Nichel (Pd-Ni) in un'atmosfera di idrogeno controllata.

Concetto chiave: Questa apparecchiatura non è semplicemente un dispositivo di riscaldamento; è uno strumento di precisione per l'ingegneria delle superfici a livello atomico. Controllando rigorosamente le velocità di riscaldamento e i tempi di mantenimento, il forno regola la forte interazione metallo-supporto (SMSI) e crea specifiche vacanze di ossigeno, che sono i principali motori della selettività e delle prestazioni finali del catalizzatore.

Trasformare i precursori in leghe attive

Il meccanismo di riduzione

La funzione principale del forno è facilitare una trasformazione chimica.

Espone il materiale catalizzatore a un'atmosfera di idrogeno a temperature elevate.

Questo ambiente riduce gli ossidi metallici precursori iniziali presenti sul materiale di supporto.

Formazione di particelle Pd-Ni

L'obiettivo finale di questo trattamento termico è la creazione di specifiche strutture metalliche.

Attraverso la riduzione, il forno converte gli ossidi in particelle attive di lega Pd-Ni.

Queste particelle fungono da siti attivi in cui avverranno le future reazioni catalitiche.

L'importanza del controllo preciso

Velocità di riscaldamento programmabili

L'aspetto "programmabile" del forno è vitale per la qualità del catalizzatore.

Consente velocità di rampa esatte, come 2°C/min, piuttosto che un riscaldamento rapido incontrollato.

Questo aumento lento e controllato della temperatura previene lo shock termico e garantisce una riduzione uniforme su tutto il materiale.

Tempi di mantenimento e stabilità

Oltre alla velocità di rampa, il forno mantiene temperature specifiche per durate impostate.

Questo "tempo di mantenimento" garantisce che il processo di riduzione sia termodinamicamente completo.

Consente alle particelle metalliche di stabilizzarsi sulla struttura di supporto prima del raffreddamento.

Ingegneria della chimica superficiale e della selettività

Regolazione dell'SMSI

La temperatura del forno influenza direttamente la forte interazione metallo-supporto (SMSI).

SMSI descrive quanto fortemente le particelle Pd-Ni si legano elettronicamente e fisicamente al supporto ZrO2.

Regolando la temperatura di riduzione, è possibile ottimizzare questa interazione per prevenire il sinterizzazione delle particelle (agglomerazione) e migliorarne la stabilità.

Creazione di vacanze di ossigeno

Il trattamento termico in questo forno determina la formazione di vacanze di ossigeno superficiali.

Queste vacanze sono difetti nella struttura reticolare che spesso fungono da siti attivi per l'adsorbimento.

Il controllo della densità di queste vacanze è la chiave per ottimizzare la selettività dei prodotti catalitici.

Comprendere i compromessi

Il rischio di sinterizzazione

Sebbene siano necessarie alte temperature per la riduzione, il calore eccessivo è dannoso.

Se la temperatura supera il valore impostato o viene mantenuta troppo a lungo, le particelle metalliche possono aggregarsi (sinterizzare).

Ciò riduce l'area superficiale attiva, abbassando significativamente l'efficienza complessiva del catalizzatore.

Sensibilità all'atmosfera

L'efficacia del forno dipende interamente dalla purezza e dal flusso del gas riducente (idrogeno).

Un flusso di gas incoerente o impurità possono portare a una riduzione incompleta.

Ciò si traduce in un catalizzatore con stati di ossidazione misti, che porta a prestazioni imprevedibili e scarsa selettività.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il potenziale dei tuoi catalizzatori Pd-Ni/ZrO2, devi allineare la programmazione del tuo forno con i tuoi specifici obiettivi catalitici.

- Se il tuo obiettivo principale è la selettività del prodotto: Dai priorità a temperature massime precise per ottimizzare le vacanze di ossigeno e l'SMSI senza alterare la dimensione delle particelle.

- Se il tuo obiettivo principale è la stabilità del catalizzatore: Utilizza velocità di riscaldamento più lente (ad es. 2°C/min) per garantire uno sviluppo graduale dell'interfaccia metallo-supporto, prevenendo la disattivazione futura.

In definitiva, il forno programmabile ti consente di passare dal semplice riscaldamento dei materiali all'ingegnerizzazione delle loro proprietà atomiche per specifici risultati chimici.

Tabella riassuntiva:

| Caratteristica | Impatto sul catalizzatore | Beneficio chiave |

|---|---|---|

| Velocità di rampa programmabile | Previene shock termico e sinterizzazione | Distribuzione uniforme della dimensione delle particelle |

| Atmosfera H2 controllata | Riduzione efficiente da ossido ad lega | Alta densità di siti metallici attivi |

| Tempi di mantenimento precisi | Stabilizza la forte interazione metallo-supporto (SMSI) | Migliore longevità e stabilità del catalizzatore |

| Precisione ad alta temperatura | Regola la densità delle vacanze di ossigeno | Selettività chimica e resa ottimizzate |

Eleva la tua ingegneria dei materiali con KINTEK

Non accontentarti di prestazioni imprevedibili del catalizzatore. I forni da laboratorio avanzati di KINTEK sono progettati specificamente per applicazioni ad alta precisione come l'attivazione dei catalizzatori Pd-Ni/ZrO2.

Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione. Sia che tu necessiti di velocità di rampa precise di 2°C/min o di controlli specializzati dell'atmosfera gassosa, le nostre soluzioni ad alta temperatura ti garantiscono di poter ingegnerizzare le proprietà atomiche con sicurezza.

Pronto a ottimizzare la tua selettività e stabilità catalitica?

Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati

Guida Visiva

Riferimenti

- Yuze Wu, He Tian. Preparation of a Pd/Ni Bimetallic Catalyst and its Application in the Selective Hydrogenation of Phenol. DOI: 10.61187/ita.v3i2.209

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quale funzione critica svolge un forno tubolare ad alta temperatura per FCNCuM@CNT? Ottenere la precisione della fase FCC

- Come un forno tubolare ad alta temperatura facilita la ceramizzazione finale dei compositi EG/LTO? Approfondimenti degli esperti

- Quali cambiamenti avvengono nei materiali processati in un forno tubolare? Scopri le trasformazioni fisiche, chimiche e di trattamento termico

- Cosa considerare quando si acquista un forno a tubo orizzontale? Fattori chiave per il vostro processo termico

- Quali condizioni di processo fondamentali fornisce un forno tubolare durante la calcinazione del catalizzatore Ni-TiN? Padroneggia la catalisi precisa

- Che tipo di ambiente di lavorazione forniscono i forni tubolari e a muffola ad alta temperatura? Master Thermal Precision

- Come una fornace tubolare orizzontale ad alta precisione facilita la fase di attivazione dei catalizzatori? Ottimizzare l'integrità dei pori

- Quale ruolo svolge un forno tubolare ad alta temperatura nella calcinazione delle ceramiche superconduttrici? Approfondimenti degli esperti