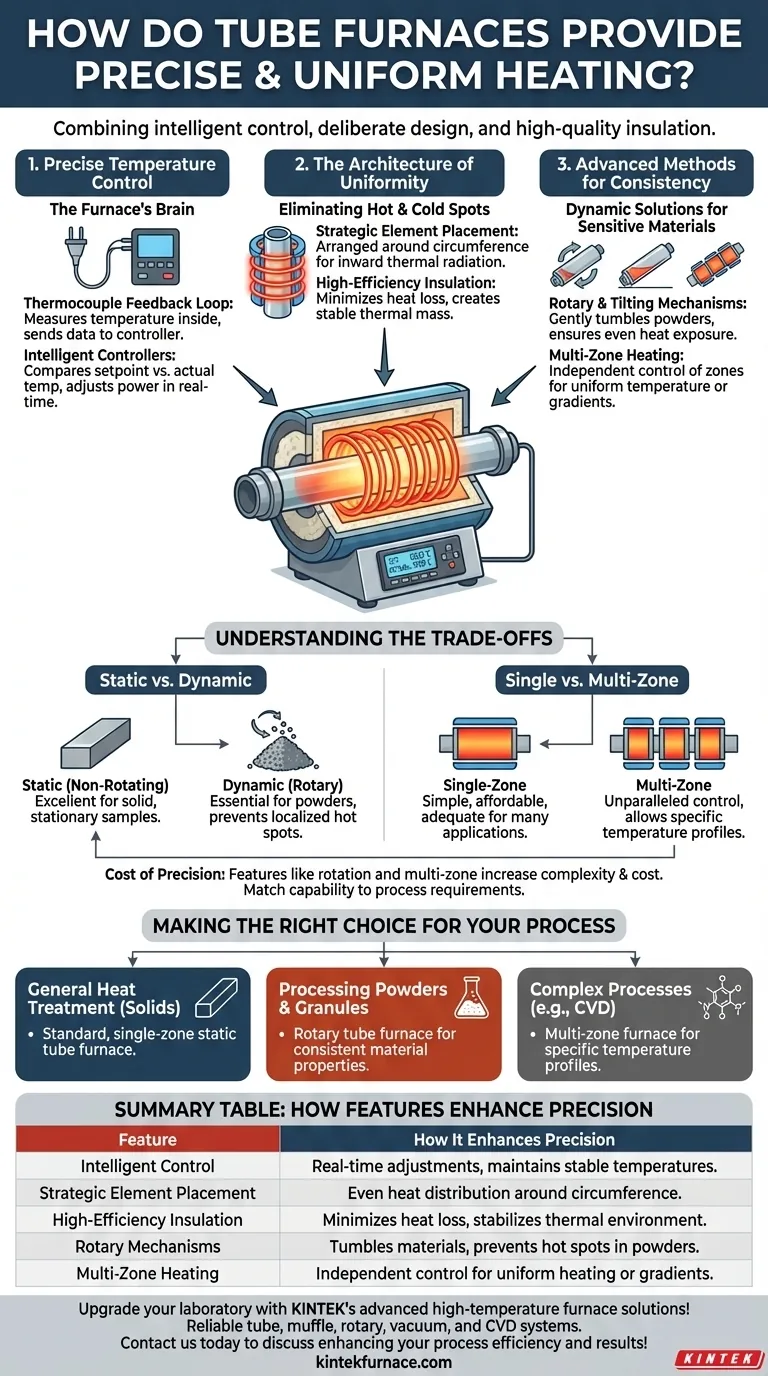

I forni a tubi ottengono un riscaldamento preciso e uniforme grazie a una combinazione di elementi di design avanzati, configurazioni personalizzabili e sofisticati sistemi di controllo della temperatura.La loro capacità di mantenere temperature costanti in tutta la zona di riscaldamento è essenziale per applicazioni come la calibrazione delle termocoppie, le prove sui materiali e i processi industriali.I fattori chiave includono l'uso di elementi riscaldanti di alta qualità, zone calde personalizzabili e sistemi di controllo automatizzati che regolano i parametri in tempo reale per garantire l'uniformità termica.Inoltre, caratteristiche come il controllo dell'atmosfera e il design modulare ne migliorano ulteriormente l'adattabilità a esigenze specifiche, come quelle riscontrate nei forni a storta in atmosfera. forni a storte in atmosfera .

Spiegazione dei punti chiave:

-

Materiali e configurazione degli elementi riscaldanti

- I forni a tubo utilizzano elementi riscaldanti in Kanthal, carburo di silicio (SiC) o disiliciuro di molibdeno (MoSi2), scelti per la loro stabilità alle alte temperature e la distribuzione uniforme del calore.

- Questi materiali consentono ai forni di raggiungere temperature massime di 1200°C, 1500°C o 1800°C, a seconda dell'applicazione.

- La disposizione degli elementi riscaldanti intorno al tubo assicura una distribuzione radiale del calore, riducendo al minimo i punti freddi.

-

Zone calde personalizzabili

- Le zone calde standard hanno una lunghezza di 300 mm o 600 mm, ma è possibile personalizzare le opzioni (ad esempio, 900 mm) in base ai requisiti specifici del processo.

- Le zone calde più lunghe sono particolarmente utili per la lavorazione in batch o per campioni di grandi dimensioni, in quanto garantiscono un riscaldamento uniforme su aree estese.

-

Sistemi di controllo della temperatura ad alta precisione

- I sistemi automatici regolano la corrente, l'alimentazione di combustibile o il flusso di gas per mantenere le temperature prestabilite con una deviazione minima (±1°C in alcuni casi).

- Meccanismi di feedback (ad esempio, termocoppie) monitorano e regolano continuamente i tassi di riscaldamento, impedendo la deformazione o la rottura del materiale.

-

Controllo dell'atmosfera

- I forni tubolari possono essere sigillati o spurgati con gas inerti (ad es. azoto, argon) per creare ambienti controllati, simili ai forni a storta in atmosfera. forni a storte in atmosfera .

- Questa caratteristica è fondamentale per processi come la sinterizzazione o la ricottura, dove l'ossidazione deve essere ridotta al minimo.

-

Design modulare e scalabile

- I diametri dei tubi (50-120 mm) e le zone di riscaldamento possono essere personalizzati per adattarsi alle diverse dimensioni dei campioni e alle esigenze di produttività.

- Le configurazioni a più zone consentono il riscaldamento a gradiente, utile in applicazioni come la deposizione da vapore chimico (CVD).

-

Uniformità grazie a isolamento e geometria

- L'isolamento in ceramica di alta qualità riduce al minimo la perdita di calore, mentre il design del tubo cilindrico favorisce un flusso d'aria uniforme e la distribuzione della temperatura.

- Alcuni modelli utilizzano tubi rotanti o agitatori per migliorare ulteriormente l'uniformità, soprattutto per i materiali in polvere o granulari.

Grazie all'integrazione di queste caratteristiche, i forni a tubi forniscono la precisione e l'adattabilità necessarie sia per la ricerca che per le applicazioni industriali, garantendo risultati affidabili in diversi processi termici.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Elementi di riscaldamento | Gli elementi in Kanthal, SiC o MoSi2 garantiscono stabilità alle alte temperature e una distribuzione uniforme del calore. |

| Zone calde personalizzabili | Lunghezze regolabili (300mm-900mm) per un riscaldamento uniforme su campioni di grandi dimensioni. |

| Controllo della temperatura | I sistemi automatici mantengono una precisione di ±1°C con regolazioni in tempo reale. |

| Controllo dell'atmosfera | Gli ambienti sigillati o con gas inerte impediscono l'ossidazione per processi come la sinterizzazione. |

| Design modulare | Configurazioni multizona e diametri dei tubi scalabili (50-120 mm) per una maggiore flessibilità. |

| Isolamento e geometria | L'isolamento in ceramica e il design cilindrico favoriscono un flusso d'aria e un riscaldamento uniformi. |

Potenziate l'elaborazione termica del vostro laboratorio con i forni tubolari di precisione di KINTEK!

Sfruttando le eccezionali attività di ricerca e sviluppo e la produzione interna, KINTEK offre soluzioni avanzate ad alta temperatura su misura per le vostre esigenze specifiche.Se avete bisogno di un riscaldamento uniforme per i test sui materiali, per le applicazioni CVD o per i processi industriali, i nostri forni tubolari personalizzabili, dotati di un controllo preciso della temperatura, della gestione dell'atmosfera e di design modulari, garantiscono risultati affidabili.

Contattateci oggi stesso per discutere le vostre esigenze e scoprire come la nostra esperienza può migliorare il vostro flusso di lavoro!

Prodotti che potresti cercare:

Finestre di osservazione ad alta temperatura per sistemi a vuoto

Passaggi per il vuoto di precisione per le apparecchiature di laboratorio

Valvole per vuoto affidabili per ambienti controllati

Sistemi CVD avanzati per la sintesi del diamante

Elementi riscaldanti ad alte prestazioni per forni elettrici

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali precauzioni di sicurezza devono essere seguite durante l'utilizzo di una fornace a tubo multizona? Garantire operazioni di laboratorio sicure ed efficienti

- Quali sono i vantaggi dell'integrazione di più zone di riscaldamento in un forno a tubo? Sblocca un controllo termico preciso

- Come vengono applicati i forni a tubo multi-zona nella ricerca biomedica? Sbloccare l'Ingegneria Avanzata dei Biomateriali

- Quali preparativi sono necessari prima di avviare un forno a tubo multizona? Garantire sicurezza e accuratezza nel vostro laboratorio

- In che modo i forni tubolari multizona migliorano l'efficienza del laboratorio?Semplificare il flusso di lavoro del laboratorio con il riscaldamento avanzato