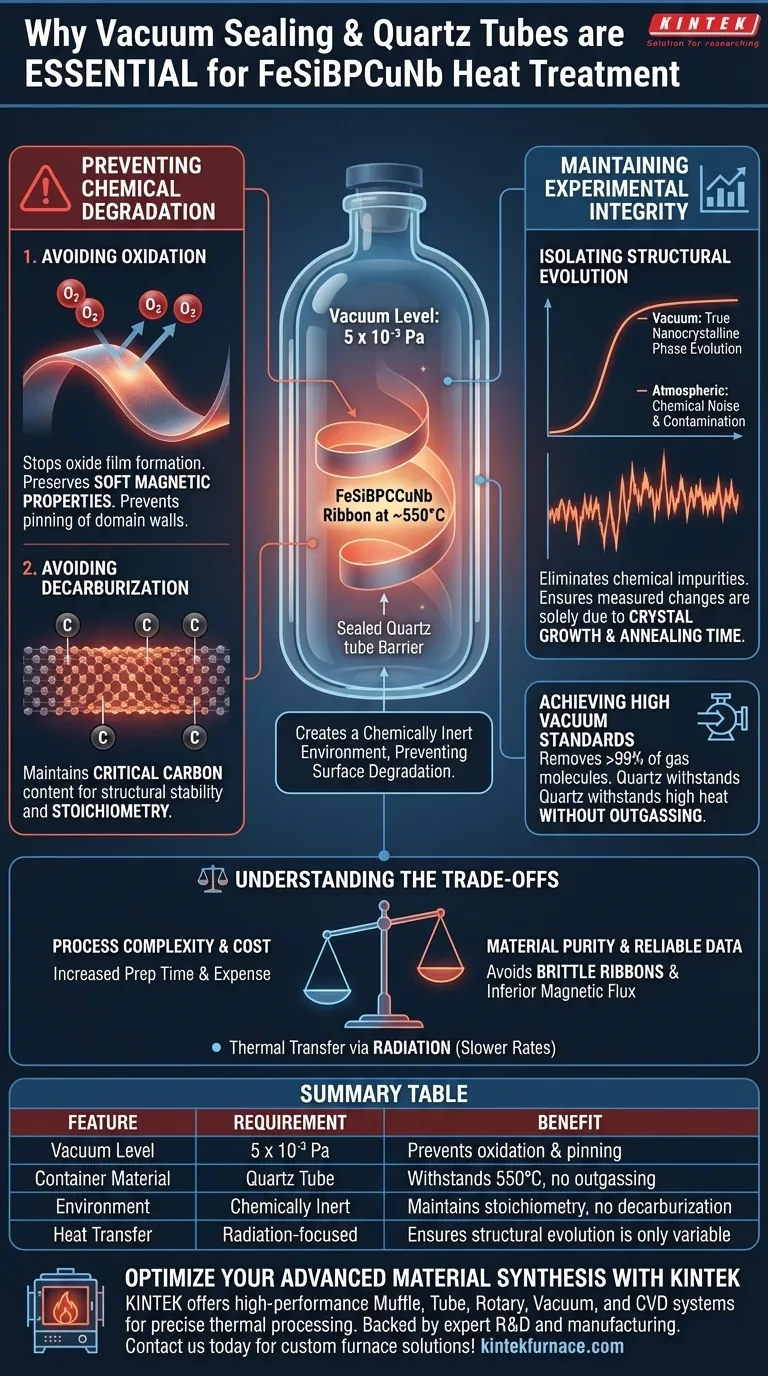

Le tecniche di sigillatura sottovuoto e i contenitori in tubo di quarzo sono essenziali per il trattamento termico dei nastri amorfi di FeSiBPCCuNb perché creano un ambiente chimicamente inerte che previene il degrado superficiale. Raggiungendo un livello di vuoto di 5 x 10⁻³ Pa, questo sistema isola la lega dall'ossigeno atmosferico e dall'umidità durante il ricottura ad alta temperatura (tipicamente intorno ai 550 °C). Questa protezione garantisce che i dati magnetici e strutturali risultanti riflettano le vere proprietà del materiale piuttosto che gli effetti di ossidazione o decarburazione.

La combinazione di sigillatura sottovuoto e contenimento in quarzo agisce come un microambiente controllato, proteggendo la sensibile composizione chimica della lega dalle interferenze esterne per garantire risultati sperimentali ripetibili e accurati.

Prevenire il Degrado Chimico ad Alte Temperature

Il Rischio di Ossidazione Superficiale

A temperature di ricottura come 550 °C, i nastri amorfi a base di ferro sono altamente reattivi anche a tracce di ossigeno.

La sigillatura sottovuoto previene la formazione di film di ossido sulla superficie del nastro, che possono agire come siti di pinning per le pareti del dominio magnetico.

Se questi film vengono lasciati formare, le proprietà magnetiche morbide della lega FeSiBPCCuNb sarebbero significativamente compromesse.

Evitare la Decarburazione

La presenza di carbonio in queste specifiche leghe è fondamentale per la loro stabilità strutturale e capacità di formare vetro.

L'esposizione a un'atmosfera incontrollata ad alto calore può portare alla decarburazione, dove il carbonio viene perso dagli strati superficiali del nastro.

I contenitori in tubo di quarzo forniscono un recipiente stabile e non reattivo che mantiene la stechiometria della lega durante i cicli di riscaldamento e raffreddamento.

Mantenere l'Integrità dei Dati Sperimentali

Isolare l'Evoluzione Strutturale

L'obiettivo principale del trattamento termico di FeSiBPCCuNb è studiare come il tempo di ricottura influenzi la sua struttura nanocristallina.

Senza vuoto, le impurità chimiche introdurrebbero "rumore" nei dati, rendendo impossibile distinguere se una variazione delle prestazioni sia dovuta alla crescita cristallina o alla contaminazione chimica.

L'ambiente inerte garantisce che l'evoluzione della fase da amorfa a nanocristallina rimanga l'unica variabile misurata.

Raggiungere Elevati Standard di Vuoto

Un livello di vuoto di 5 x 10⁻³ Pa è specificamente mirato a fornire un elevato grado di protezione.

Questo livello di evacuazione rimuove la stragrande maggioranza delle molecole di gas che potrebbero collidere e reagire con la superficie del nastro.

L'uso del quarzo è fondamentale perché può resistere a queste alte temperature senza degassare o fondere, il che altrimenti rovinerebbe l'integrità del vuoto.

Comprendere i Compromessi

Complessità del Processo vs. Purezza del Materiale

L'utilizzo della sigillatura sottovuoto e dei tubi di quarzo aumenta significativamente il tempo di preparazione e il costo di ogni esperimento.

Sebbene questa complessità sia una barriera, il compromesso è necessario perché la ricottura in atmosfera spesso si traduce in nastri fragili con densità di flusso magnetico inferiore.

Per leghe ad alte prestazioni come FeSiBPCCuNb, saltare questi passaggi porta solitamente a dati inaffidabili o non riproducibili.

Limitazioni del Trasferimento Termico

Nel vuoto, il calore viene trasferito principalmente tramite irraggiamento piuttosto che convezione.

Ciò può portare a velocità di riscaldamento più lente o a potenziali gradienti termici attraverso i campioni di nastro se non monitorati attentamente.

I ricercatori devono bilanciare la necessità di un ambiente puro con la sfida di garantire una distribuzione uniforme della temperatura all'interno del tubo di quarzo.

Come Applicare Questo al Tuo Progetto

Quando si determina la necessità di ambienti sottovuoto per i trattamenti termici della lega specifica, considerare i requisiti di prestazione finali.

- Se il tuo obiettivo principale è la ricerca fondamentale: Utilizza sempre la sigillatura sottovuoto a 5 x 10⁻³ Pa per garantire che la tua analisi strutturale sia priva di interferenze chimiche.

- Se il tuo obiettivo principale è ottimizzare la permeabilità magnetica: Utilizza il contenimento in quarzo per prevenire strati di ossido superficiale che altrimenti ostacolerebbero il movimento delle pareti del dominio.

- Se il tuo obiettivo principale è la scalabilità industriale: Valuta se un flusso di gas inerte (come Argon ad alta purezza) può fornire una protezione "sufficientemente buona" rispetto al costo più elevato di una sigillatura sottovuoto completa.

Mantenere un rigoroso ambiente sottovuoto è l'unico modo per garantire che le prestazioni della tua lega siano un vero riflesso della sua microstruttura ingegnerizzata.

Tabella Riassuntiva:

| Caratteristica | Requisito/Standard | Beneficio per FeSiBPCCuNb |

|---|---|---|

| Livello di Vuoto | 5 x 10⁻³ Pa | Previene l'ossidazione superficiale e il pinning delle pareti del dominio |

| Materiale del Contenitore | Tubo di Quarzo | Resiste al calore elevato (550°C) senza degassare |

| Ambiente | Chimicamente Inerte | Mantiene la stechiometria e previene la decarburazione |

| Trasferimento Termico | Focalizzato sull'irraggiamento | Garantisce che l'evoluzione strutturale sia l'unica variabile misurata |

Ottimizza la Tua Sintesi di Materiali Avanzati con KINTEK

La lavorazione termica precisa è fondamentale per l'evoluzione di strutture nanocristalline ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti personalizzabili per le tue esigenze di ricerca o industriali uniche. Sia che tu stia trattando nastri amorfi a base di ferro o sviluppando leghe di prossima generazione, le nostre attrezzature forniscono l'integrità del vuoto e l'uniformità della temperatura di cui hai bisogno.

Pronto ad elevare le capacità del tuo laboratorio? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Xi Huang, Wenlong Zhu. Effects of Annealing Time on the Structure Characteristics and Magnetic Properties of FeSiBPCCuNb Amorphous Ribbons. DOI: 10.3390/coatings15010050

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Perché è necessaria una fornace a tubo di quarzo con controllo del flusso di gas per il drogaggio con iodio? Sintesi di catalizzatori di precisione a singolo atomo

- Perché un forno tubolare da laboratorio è considerato essenziale per la fabbricazione di elettrodi di nanofibre di lignina carbonizzata?

- Quale ruolo svolge un forno a tubo verticale nella fusione per riduzione del ferronichel? Simulazione di processo esperta

- Come viene trasferito il calore al campione in un forno tubolare sperimentale a gradiente multiplo? Padroneggia il controllo preciso del calore

- Quali sono alcune delle caratteristiche avanzate dei forni a tubo più elaborati? Sblocca il controllo di precisione per i processi ad alta temperatura

- Quali sono i vantaggi dei forni a tubo in corindone? Sbloccare la lavorazione ad alta temperatura e resistente alla corrosione

- Perché la tecnologia di sigillatura sottovuoto in tubo di quarzo viene utilizzata durante la sintesi dei composti a grappolo [Pd@Bi10][AlCl4]4?

- Quali condizioni di reazione fornisce un forno tubolare a vuoto/atmosfera per Ti2AlN? Ottenere un controllo preciso della sintesi