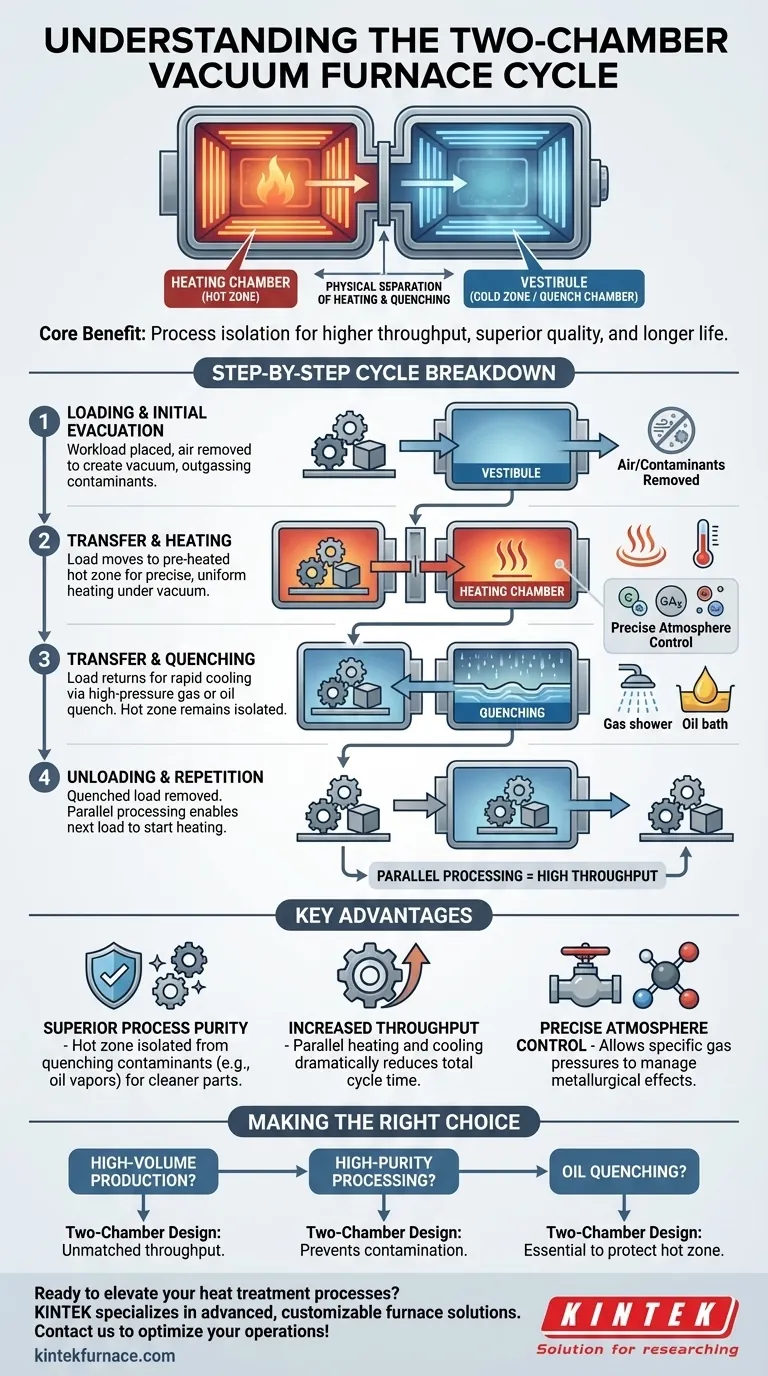

In sostanza, un forno a vuoto a due camere funziona separando fisicamente le fasi di riscaldamento e tempra di un ciclo di trattamento termico. Un pezzo viene caricato in un vestibolo, dal quale viene pompata l'aria fino a ottenere il vuoto, prima che una porta interna si apra, consentendo il trasferimento del pezzo nella zona calda preriscaldata. Dopo il ciclo di riscaldamento, il pezzo viene riportato nel vestibolo per un raffreddamento rapido (tempra) in olio o gas, mentre la camera di riscaldamento rimane sottovuoto e a temperatura, pronta per il carico successivo.

Il vantaggio fondamentale del design a doppia camera è l'isolamento del processo. Mantenendo la camera di riscaldamento pulita e ad alta temperatura separata dall'ambiente di tempra, si ottiene una maggiore produttività, una qualità superiore dei pezzi e una maggiore durata del forno rispetto ai design a camera singola.

Lo Scopo del Design a Doppia Camera

Un forno a vuoto riscalda i materiali in un ambiente a bassa pressione per prevenire l'ossidazione e altre reazioni chimiche indesiderate. L'architettura a due camere ottimizza questo processo creando zone specializzate per il riscaldamento e il raffreddamento.

La Camera di Riscaldamento (La "Zona Calda")

Questa è la camera interna, mantenuta a un vuoto stabile e ad alta temperatura. Il suo unico scopo è applicare calore al materiale con estrema precisione e uniformità.

Non essendo mai esposta all'aria o ai mezzi di tempra, questa camera rimane eccezionalmente pulita, prevenendo la contaminazione del pezzo.

Il Vestibolo (La "Zona Fredda" o "Camera di Tempra")

Questa camera esterna svolge un duplice ruolo. In primo luogo, funge da camera di compensazione per il vuoto per il carico e lo scarico dei pezzi senza rompere il vuoto nella zona calda.

In secondo luogo, contiene il sistema di tempra. Dopo il riscaldamento, il pezzo torna qui per un raffreddamento rapido utilizzando un gas inerte ad alta pressione o venendo immerso in un serbatoio di olio integrato.

Una Descrizione Passo Passo del Ciclo

L'intero processo è automatizzato, garantendo una perfetta ripetibilità da un carico all'altro. Il viaggio di un pezzo segue quattro fasi distinte.

Fase 1: Caricamento ed Evacuazione Iniziale

Il pezzo viene posizionato nel vestibolo. La porta esterna viene sigillata e un sistema di pompaggio a vuoto rimuove l'aria da questa camera. Questa fase serve anche a degasare il pezzo, rimuovendo i contaminanti volatili prima che entrino nella zona calda incontaminata.

Fase 2: Trasferimento e Riscaldamento

Una volta che il vestibolo raggiunge il livello di vuoto target, la porta interna che separa le due camere si apre. Un meccanismo di trasferimento sposta il pezzo dal vestibolo alla camera di riscaldamento.

La porta interna si chiude e il materiale viene riscaldato a una temperatura precisa per una durata specificata, consentendo processi come la tempra, la ricottura o la carburazione sotto vuoto.

Fase 3: Trasferimento e Tempra

Al termine del ciclo di riscaldamento, la porta interna si apre di nuovo. Il pezzo viene rapidamente trasferito nuovamente nel vestibolo.

La porta interna si chiude immediatamente, isolando la zona calda. Il processo di tempra inizia nel vestibolo, dove viene fatto circolare gas inerte ad alta pressione o il carico viene immerso nell'olio per ottenere le proprietà del materiale desiderate.

Fase 4: Scarico e Ripetizione

Mentre il primo carico viene temprato, la zona calda è già pronta ad accettare il carico successivo, che può essere in fase di evacuazione nel vestibolo. Questa elaborazione parallela è la chiave dell'alta produttività del sistema.

Una volta che il carico temprato si è raffreddato a una temperatura di sicurezza, il vestibolo viene riportato a pressione atmosferica e i pezzi finiti vengono rimossi.

Comprensione dei Vantaggi Chiave

Il design a due camere è una soluzione ai limiti intrinseci dei forni a camera singola, ma comporta una propria serie di considerazioni.

Vantaggio: Purezza di Processo Superiore

Il beneficio più significativo è l'isolamento della zona calda dai contaminanti della tempra. Nella tempra ad olio, i vapori d'olio sono contenuti all'interno del vestibolo e non entrano mai nella camera di riscaldamento, prevenendo l'accumulo di carbonio sugli elementi riscaldanti e sull'isolamento. Ciò porta a pezzi più puliti e a una minore manutenzione del forno.

Vantaggio: Produttività Aumentata

Poiché i processi di riscaldamento e tempra avvengono in parallelo, il forno è quasi sempre produttivo. Mentre un carico viene raffreddato e scaricato, il successivo è già in fase di riscaldamento. Ciò riduce drasticamente il tempo totale del ciclo per carico rispetto a un forno a camera singola che deve raffreddarsi completamente prima dello scarico.

Vantaggio: Controllo Preciso dell'Atmosfera

La zona calda isolata consente un controllo preciso dell'atmosfera durante il riscaldamento. Ciò include l'utilizzo di pressioni parziali specifiche di gas per gestire effetti metallurgici, come la soppressione della vaporizzazione del cromo dalla superficie degli acciai per utensili ad alte temperature.

Fare la Scelta Giusta per il Vostro Processo

Decidere l'architettura del forno dipende interamente dai vostri obiettivi operativi in termini di qualità, volume e tipo di processo.

- Se la vostra attenzione principale è la produzione ad alto volume: La capacità di elaborazione parallela di un forno a due camere offre una produttività senza pari per la tempra, la carburazione e altri trattamenti termici comuni.

- Se la vostra attenzione principale è l'elaborazione ad alta purezza (ad esempio, dispositivi medici o aerospaziali): La zona calda isolata previene la contaminazione da parte dei mezzi di tempra, garantendo i pezzi e la ripetibilità del processo più puliti possibili.

- Se la vostra attenzione principale è la tempra ad olio: È quasi sempre necessario un design a due camere per proteggere la zona calda dalla significativa contaminazione causata dai vapori d'olio.

In definitiva, il forno a vuoto a due camere è una soluzione ingegneristica per fornire velocità di processo e precisione metallurgica senza compromessi.

Tabella Riassuntiva:

| Fase | Descrizione | Vantaggi Chiave |

|---|---|---|

| Caricamento ed Evacuazione Iniziale | Il pezzo entra nel vestibolo; l'aria viene rimossa per creare il vuoto, degasando i contaminanti. | Prepara il carico, previene la contaminazione nella zona calda. |

| Trasferimento e Riscaldamento | Il carico si sposta nella zona calda preriscaldata per un riscaldamento preciso sotto vuoto. | Garantisce un riscaldamento uniforme, purezza del processo e ripetibilità. |

| Trasferimento e Tempra | Il carico torna nel vestibolo per un raffreddamento rapido con tempra a gas o a olio. | Isola la zona calda, consente un raffreddamento rapido senza contaminazione. |

| Scarico e Ripetizione | Il carico temprato viene rimosso; il carico successivo può essere lavorato in parallelo. | Aumenta la produttività, riduce il tempo di ciclo per carico. |

Pronti a elevare i vostri processi di trattamento termico? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. Con una R&S eccezionale e una produzione interna, offriamo una profonda personalizzazione per soddisfare le vostre esigenze sperimentali uniche, garantendo maggiore produttività, qualità superiore dei pezzi e maggiore durata del forno. Contattateci oggi stesso per discutere come i nostri forni a vuoto a due camere possono ottimizzare le vostre operazioni per efficienza e purezza!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza