In sintesi, il moderno trattamento termico sottovuoto garantisce una lavorazione accurata attraverso una combinazione sinergica di precisi sistemi di controllo digitale, gestione avanzata dell'atmosfera tramite pompe ad alte prestazioni e isolamento termico superiore. Questo approccio integrato consente la regolazione esatta della temperatura, delle velocità di riscaldamento e raffreddamento e della pressione, eliminando le variabili ambientali che causano difetti.

La caratteristica distintiva di un moderno forno a vuoto è la sua capacità di creare un ambiente altamente controllato e ripetibile. Eliminando i contaminanti atmosferici e fornendo agli operatori un comando preciso su ogni fase del ciclo termico, questi sistemi trasformano il trattamento termico da un'approssimazione a una scienza esatta.

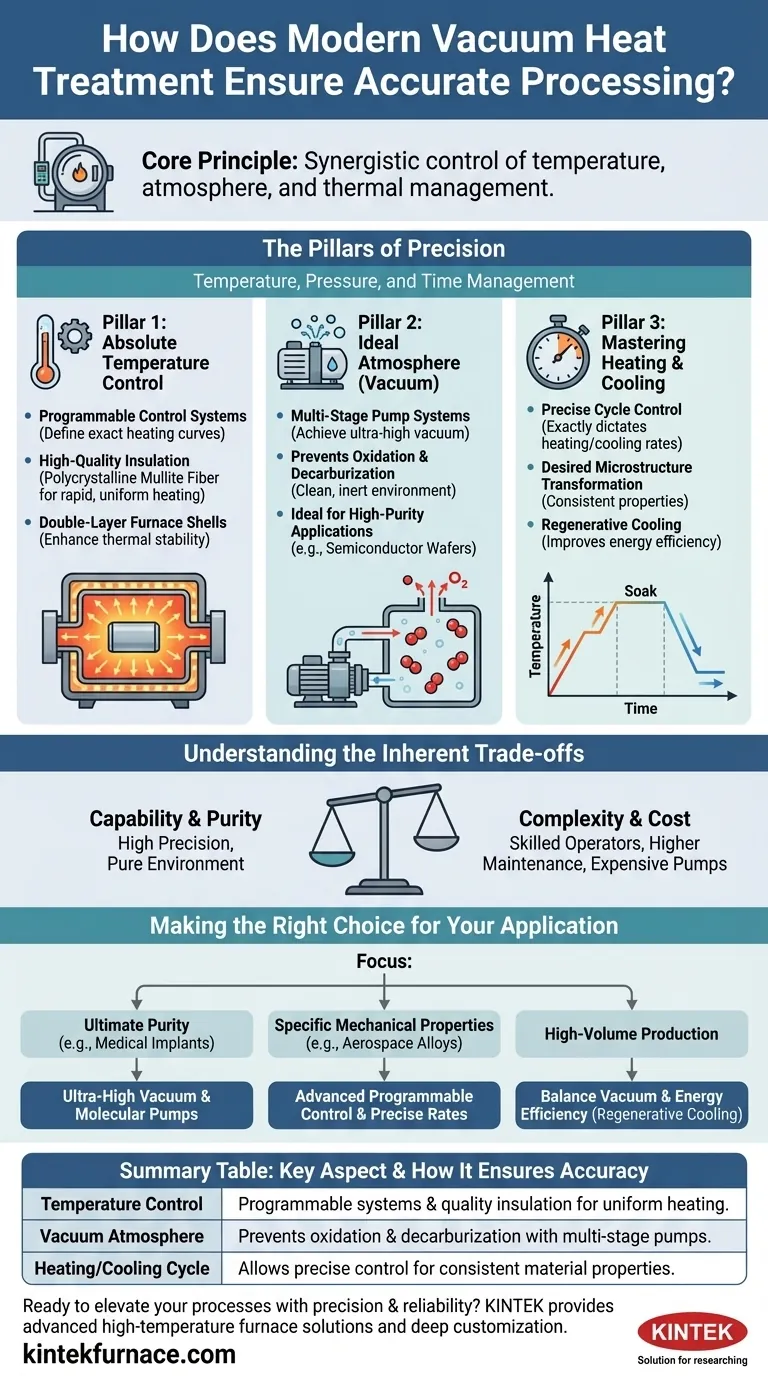

I Pilastri della Precisione: Temperatura, Pressione e Tempo

L'accuratezza di qualsiasi processo di trattamento termico dipende dalla gestione impeccabile di tre variabili fondamentali. I moderni forni a vuoto sono progettati per fornire un controllo impareggiabile su ciascuna di esse.

Pilastro 1: Controllo Assoluto della Temperatura

La temperatura precisa è il fondamento di un trattamento termico di successo. I forni raggiungono questo obiettivo attraverso un approccio multiforme.

L'isolamento di alta qualità, spesso realizzato in fibra di mullite policristallina, consente cicli di riscaldamento rapidi riducendo al minimo la perdita di calore. Ciò garantisce che l'energia immessa sia diretta in modo efficiente al carico del materiale.

I sistemi di controllo programmabili sono il cervello dell'operazione. Consentono agli operatori di definire ed eseguire complessi programmi di riscaldamento, impostando temperature specifiche, tempi di mantenimento e velocità di rampa per creare una curva di riscaldamento perfetta e ripetibile.

Caratteristiche come i rivestimenti a doppio strato del forno e l'isolamento ad aria avanzato migliorano ulteriormente la stabilità termica, garantendo che la temperatura all'interno della camera sia uniforme e coerente con i setpoint programmati.

Pilastro 2: Creare l'Atmosfera Ideale (Vuoto)

Il "vuoto" in un forno a vuoto è la sua caratteristica più critica per prevenire reazioni chimiche indesiderate.

Rimuovendo ossigeno e altri gas reattivi, questi forni prevengono completamente ossidazione e decarburazione sulla superficie del materiale. Ciò è essenziale per mantenere l'integrità e le proprietà desiderate di metalli e leghe sensibili.

Livelli di vuoto ultra-elevati (fino a 7×10⁻⁴ Pa) vengono raggiunti utilizzando sistemi di pompe multistadio. Una pompa meccanica crea il vuoto iniziale "grezzo", e una pompa a diffusione o molecolare poi prende il sopravvento per rimuovere le molecole rimanenti.

Questo ambiente pulito e inerte è indispensabile per applicazioni di elevata purezza, come la ricottura di wafer semiconduttori o la sintesi di materiali magnetici sensibili, dove qualsiasi contaminazione sarebbe catastrofica.

Pilastro 3: Gestire il Ciclo di Riscaldamento e Raffreddamento

Le proprietà finali di un materiale sono determinate non solo dalla temperatura di picco, ma dalla velocità con cui la si raggiunge e, fondamentale, da come si raffredda.

I forni moderni forniscono un controllo preciso sull'intero ciclo. Gli stessi sistemi programmabili che gestiscono il riscaldamento dettano anche il processo di raffreddamento, garantendo le velocità specifiche richieste per processi come ricottura, tempra o invecchiamento per precipitazione.

Questo livello di controllo assicura che la microstruttura interna del materiale sia trasformata esattamente come previsto, producendo la durezza, la duttilità o la distensione desiderate. La ripetibilità è un risultato chiave; il primo pezzo lavorato avrà le stesse proprietà dell'ultimo.

I sistemi avanzati possono anche incorporare il raffreddamento rigenerativo, che non solo aiuta a controllare la velocità di raffreddamento, ma migliora anche l'efficienza energetica riciclando il calore.

Comprendere i Compromessi Inerenti

Sebbene incredibilmente potente, la precisione della tecnologia dei forni a vuoto comporta considerazioni che ogni utente deve valutare.

Complessità vs. Capacità

I controlli programmabili avanzati e i sistemi a vuoto multistadio che consentono una tale alta precisione introducono anche complessità operativa. Per ottenere risultati ottimali sono necessari operatori qualificati in grado di sviluppare e perfezionare le ricette di processo.

Costo della Purezza

Livelli di vuoto più elevati forniscono un ambiente di lavorazione più puro ma comportano un costo significativo. Le pompe necessarie per il vuoto ultra-elevato sono più costose da acquistare, utilizzare e mantenere rispetto alle pompe meccaniche di base. Il livello di vuoto deve essere adeguato alle effettive esigenze del materiale.

Manutenzione e Tempo di Attività

Un forno a vuoto è un sistema complesso di guarnizioni, pompe e sensori. Mantenere l'integrità della camera a vuoto è fondamentale. I programmi di manutenzione regolari sono imprescindibili per prevenire perdite e garantire che il sistema funzioni secondo le specifiche, il che rappresenta un impegno operativo continuo.

Fare la Scelta Giusta per la Tua Applicazione

La configurazione del forno giusta dipende interamente dal tuo obiettivo finale. Usa questa guida per focalizzare i tuoi requisiti.

- Se il tuo obiettivo principale è la massima purezza e la prevenzione della contaminazione (es. semiconduttori, impianti medici): Dai priorità a un sistema con pompe a diffusione o molecolari multistadio in grado di raggiungere livelli di vuoto ultra-elevati.

- Se il tuo obiettivo principale è ottenere proprietà meccaniche specifiche (es. leghe aerospaziali, acciai per utensili): Sottolinea un forno con un sistema di controllo programmabile altamente avanzato che offra un comando granulare sulle velocità di riscaldamento e raffreddamento.

- Se il tuo obiettivo principale è la produzione in serie ripetibile: Cerca un sistema che bilanci buone prestazioni del vuoto con caratteristiche di efficienza energetica come isolamento superiore, VFD e raffreddamento rigenerativo per gestire i costi operativi.

Comprendendo come questi sistemi integrano controllo, atmosfera e gestione termica, puoi selezionare e utilizzare con fiducia la tecnologia per ottenere risultati perfettamente accurati.

Tabella riassuntiva:

| Aspetto Chiave | Come Garantisce l'Accuratezza |

|---|---|

| Controllo della Temperatura | Utilizza sistemi programmabili e isolamento di alta qualità per un riscaldamento uniforme e una regolazione esatta della temperatura. |

| Atmosfera Sottovuoto | Previene ossidazione e decarburazione con pompe multistadio, garantendo un ambiente pulito e inerte. |

| Ciclo Riscaldamento/Raffreddamento | Consente un controllo preciso delle velocità per proprietà del materiale costanti e ripetibilità. |

Pronto a migliorare i tuoi processi di trattamento termico con precisione e affidabilità? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu sia nel settore aerospaziale, dei semiconduttori o della produzione ad alto volume, possiamo aiutarti a ottenere risultati accurati e ripetibili. Contattaci oggi per discutere come le nostre soluzioni su misura possono giovare alla tua specifica applicazione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a vuoto? Ottieni un trattamento termico superiore con controllo di precisione

- In che modo l'ambiente sottovuoto influisce sulla porosità gassosa nelle fusioni? Elimina i difetti per ottenere componenti più resistenti

- Qual è lo scopo dell'utilizzo di un forno a resistenza sotto vuoto industriale? Miglioramento delle prestazioni della lega Ti-33Mo-0.2C

- Perché un forno di essiccazione sottovuoto ad alta temperatura è necessario per il carbonio duro? Proteggi l'integrità del tuo materiale

- Perché viene utilizzato un sistema di evaporazione sotto vuoto a più stadi nel trattamento FMDS? Massimizzare l'efficienza e il recupero delle risorse

- Quali sono i principali vantaggi tecnici dei sistemi LD-FZ? Crescita di cristalli di precisione con tecnologia a diodi laser

- Come funziona il sistema di controllo intelligente della temperatura con display digitale nei forni di sinterizzazione sotto vuoto? Ottieni una gestione termica precisa

- Qual è lo scopo dell'uso di un forno sottovuoto per la sintesi di precursori Fe-N-C? Ottimizzare l'integrità strutturale del catalizzatore