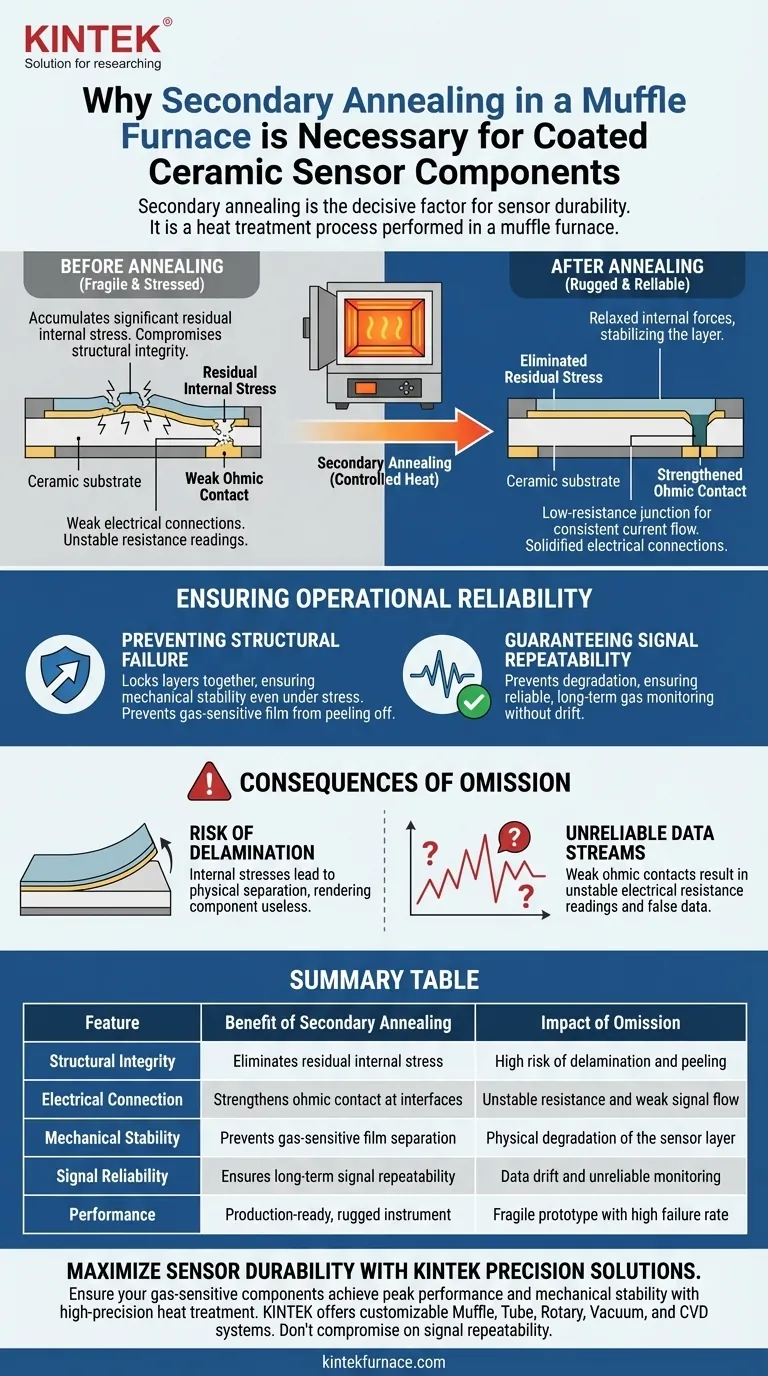

La ricottura secondaria è il fattore decisivo per la durata del sensore. Si tratta di un processo di trattamento termico eseguito in un forno a muffola per eliminare le tensioni interne residue all'interno dello strato sensibile ai gas dei componenti ceramici rivestiti. Inoltre, è essenziale per rafforzare il contatto ohmico tra il materiale sensibile, il substrato ceramico e gli elettrodi.

La ricottura secondaria ha un duplice scopo: rilassa le tensioni strutturali interne e solidifica le connessioni elettriche. Ciò garantisce che il sensore rimanga meccanicamente stabile e fornisca segnali ripetibili durante il monitoraggio a lungo termine.

Affrontare le sfide fisiche

Per comprendere la necessità di questo trattamento, è necessario esaminare lo stato fisico del sensore immediatamente dopo il rivestimento.

Eliminazione delle tensioni interne

Durante il processo di rivestimento iniziale, lo strato sensibile ai gas accumula spesso significative tensioni interne residue.

Se non trattata, questa tensione compromette l'integrità strutturale del materiale. La ricottura secondaria utilizza calore controllato per rilassare queste forze interne, stabilizzando lo strato.

Rafforzamento del contatto ohmico

L'accuratezza di un sensore dipende fortemente da quanto bene i suoi componenti si collegano elettricamente.

Il processo di ricottura rafforza il contatto ohmico, ovvero la giunzione a bassa resistenza essenziale per il flusso di corrente.

Questo legame avviene all'interfaccia critica tra il materiale sensibile, il substrato ceramico e gli elettrodi.

Garantire l'affidabilità operativa

Oltre alla struttura fisica, la ricottura secondaria influisce direttamente sulle prestazioni del sensore nelle applicazioni reali.

Prevenzione del cedimento strutturale

Il rischio principale per i sensori non trattati è il degrado meccanico.

Senza ricottura, il film sensibile ai gas è incline a staccarsi dal substrato.

Il trattamento termico blocca gli strati insieme, garantendo la stabilità meccanica anche sotto stress.

Garanzia di ripetibilità del segnale

Affinché un sensore sia utile, deve fornire dati coerenti nel tempo.

Prevenendo il degrado e il distacco del film, la ricottura garantisce la ripetibilità del segnale.

Ciò consente un monitoraggio affidabile dei gas a lungo termine senza la deriva causata dal deterioramento fisico.

Le conseguenze dell'omissione

Sebbene l'aggiunta di una fase di trattamento termico secondario richieda tempo e risorse energetiche, il compromesso di saltarla è grave.

Rischio di delaminazione

Omettere questo passaggio lascia le tensioni interne attive all'interno del rivestimento.

Ciò porta inevitabilmente alla delaminazione, in cui lo strato sensibile si separa fisicamente dalla base ceramica, rendendo il componente inutile.

Flussi di dati inaffidabili

I contatti ohmici deboli comportano letture di resistenza elettrica instabili.

Senza la solidificazione fornita dalla ricottura, il sensore non può mantenere la precisione richiesta per un monitoraggio accurato, portando a dati errati e prestazioni inaffidabili.

Applicare questo al tuo processo

La decisione di ricuocere si riduce alla differenza tra un prototipo e un dispositivo pronto per la produzione.

- Se la tua attenzione principale è la durata meccanica: Dai priorità alla ricottura per alleviare lo stress e prevenire il distacco del film sensibile ai gas.

- Se la tua attenzione principale è la precisione dei dati: Assicurati che il trattamento termico sia sufficiente a solidificare il contatto ohmico per una ripetibilità costante del segnale.

Questo processo trasforma un componente ceramico rivestito da una parte fragile a uno strumento robusto e affidabile in grado di funzionare a lungo.

Tabella riassuntiva:

| Caratteristica | Beneficio della ricottura secondaria | Impatto dell'omissione |

|---|---|---|

| Integrità strutturale | Elimina le tensioni interne residue | Alto rischio di delaminazione e distacco |

| Connessione elettrica | Rafforza il contatto ohmico alle interfacce | Resistenza instabile e flusso di segnale debole |

| Stabilità meccanica | Previene la separazione del film sensibile ai gas | Degrado fisico dello strato del sensore |

| Affidabilità del segnale | Garantisce la ripetibilità del segnale a lungo termine | Deriva dei dati e monitoraggio inaffidabile |

| Prestazioni | Strumento robusto pronto per la produzione | Prototipo fragile con alto tasso di guasto |

Massimizza la durata del sensore con le soluzioni di precisione KINTEK

Assicurati che i tuoi componenti sensibili ai gas raggiungano prestazioni ottimali e stabilità meccanica con trattamenti termici di alta precisione. KINTEK fornisce forni a muffola e sottovuoto leader del settore, specificamente progettati per eliminare le tensioni interne e solidificare i contatti ohmici critici nei sensori ceramici.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione. Non compromettere la ripetibilità del segnale; collabora con un leader nella tecnologia ad alta temperatura per fornire strumenti robusti e affidabili.

Contatta KINTEK Oggi per Ottimizzare il Tuo Processo di Ricottura

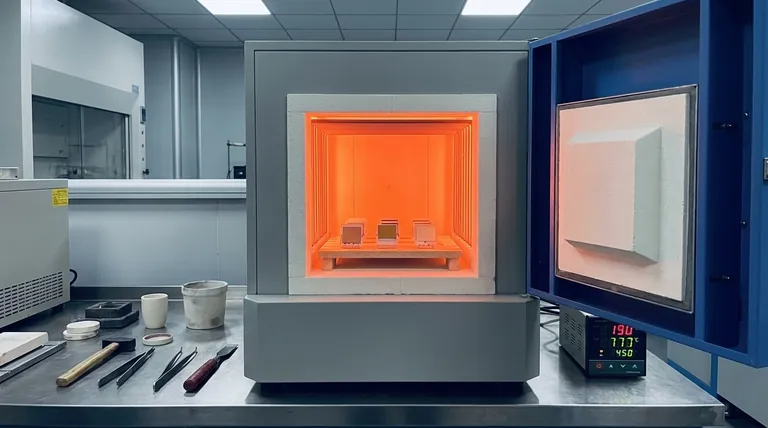

Guida Visiva

Riferimenti

- Peishuo Wang, Xueli Yang. Engineering Hierarchical CuO/WO3 Hollow Spheres with Flower-like Morphology for Ultra-Sensitive H2S Detection at ppb Level. DOI: 10.3390/chemosensors13070250

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché viene utilizzato un forno a muffola a scatola per la pre-sinterizzazione delle pellet verdi di residui di bauxite a 1150°C?

- Quali industrie utilizzano comunemente i forni a muffola? Scopri le loro applicazioni versatili in settori chiave

- Quale ruolo svolge un forno a muffola durante la stabilizzazione ossidativa delle nanofibre? Trasformazione Chimica Essenziale

- Perché è necessario un forno a muffola ad alta temperatura per determinare il contenuto di ceneri del carbone attivo? Guida alla purezza

- Perché il design compatto è vantaggioso in un forno a muffola? Massimizzare l'efficienza termica e risparmiare spazio

- Che cos'è un forno a muffola e come si differenzia dai forni convenzionali? Scoprite la chiave per un riscaldamento privo di contaminazioni

- Qual è la funzione dei forni ad alta temperatura nella conversione dell'idrossiapatite biogenica? Ottenere biomateriali ad alta purezza

- Perché i forni a crogiolo possono essere inefficienti? Alti costi operativi dovuti alla bassa efficienza termica