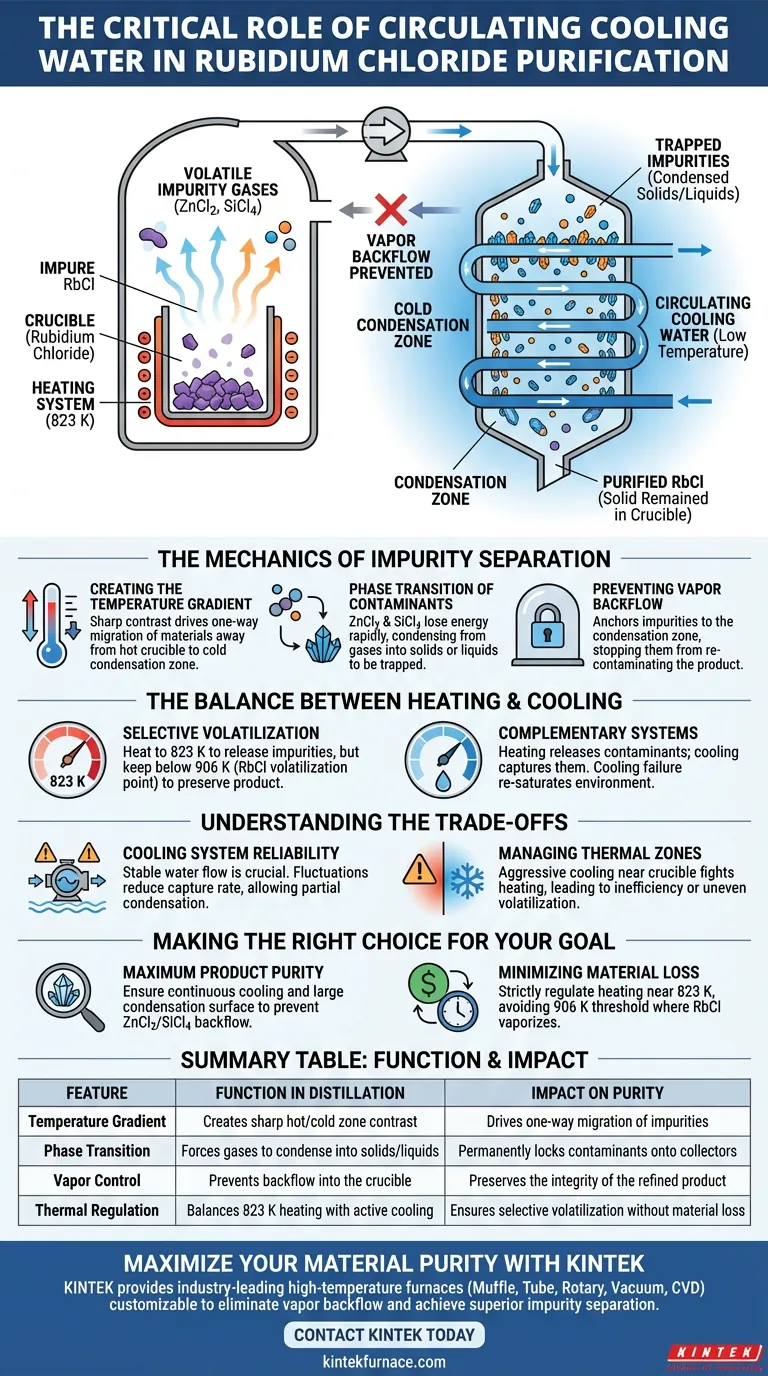

Il sistema di acqua di raffreddamento a circolazione funziona come meccanismo critico per intrappolare permanentemente le impurità volatili. Circolando attraverso dispositivi di raccolta per condensazione, crea un netto gradiente di temperatura che raffredda rapidamente i gas delle impurità volatilizzate come il cloruro di zinco (ZnCl2) e il tetracloruro di silicio (SiCl4). Ciò costringe questi contaminanti a subire un cambiamento di fase da gas a solidi o liquidi, catturandoli efficacemente prima che possano ricontaminare il cloruro di rubidio.

In un sistema di distillazione sotto vuoto, il riscaldamento rilascia le impurità, ma il raffreddamento determina la purezza finale. Il sistema di acqua di raffreddamento assicura che, una volta che le impurità sono vaporizzate, vengano solidificate in una zona separata, prevenendo il riflusso di vapore e preservando l'integrità del prodotto nel crogiolo.

La meccanica della separazione delle impurità

Creazione del gradiente di temperatura

Il processo di purificazione si basa su un netto contrasto di temperature. Mentre il forno riscalda il materiale per rilasciare i gas, l'acqua di raffreddamento a circolazione mantiene una zona specifica a una temperatura molto più bassa.

Questo gradiente di temperatura è il motore che guida la separazione fisica dei materiali. Assicura che la migrazione sia unidirezionale: lontano dal crogiolo caldo e verso la zona di condensazione fredda.

Cambiamento di fase dei contaminanti

Quando i gas delle impurità come ZnCl2 e SiCl4 entrano in contatto con le superfici raffreddate dal sistema idrico, perdono istantaneamente energia termica.

Questa rapida perdita di energia costringe i gas a condensare in liquidi o a depositarsi come solidi. Cambiando lo stato della materia, il sistema di raffreddamento "blocca" efficacemente le impurità sul dispositivo di raccolta.

Prevenzione del riflusso di vapore

Senza raffreddamento attivo, i gas volatili rimarrebbero allo stato di vapore all'interno della camera a vuoto.

Se questi gas rimanessero sospesi, rappresenterebbero un rischio di riflusso di vapore, dove potrebbero tornare nel crogiolo. Il sistema di acqua di raffreddamento attenua questo rischio ancorando le impurità alla zona di condensazione, assicurando che non possano tornare a contaminare il cloruro di rubidio purificato.

L'equilibrio tra riscaldamento e raffreddamento

Volatilizzazione selettiva

Per comprendere il valore del sistema di raffreddamento, è necessario comprendere la strategia di riscaldamento. Il sistema viene riscaldato a circa 823 K, una temperatura sufficiente per la decomposizione cinetica e la volatilizzazione delle impurità.

Fondamentalmente, questa temperatura è mantenuta al di sotto dei 906 K (il punto di volatilizzazione del cloruro di rubidio a 5 Pa). Ciò garantisce che solo le impurità diventino gas che il sistema di raffreddamento deve gestire, mentre il cloruro di rubidio rimane solido.

Sistemi complementari

Il sistema di riscaldamento crea il potenziale di separazione, ma il sistema di raffreddamento esegue la cattura.

Se l'acqua di raffreddamento non riesce a mantenere il gradiente, il preciso controllo termico a 823 K diventa irrilevante perché le impurità liberate semplicemente ri-saturerebbero l'ambiente.

Comprensione dei compromessi

Affidabilità del sistema di raffreddamento

L'efficienza della rimozione delle impurità è direttamente legata alla stabilità dell'acqua circolante.

Fluttuazioni nel flusso o nella temperatura dell'acqua possono ridurre il tasso di cattura dei dispositivi di condensazione. Se la "trappola" non è sufficientemente fredda, può verificarsi una condensazione parziale, consentendo ai gas più leggeri di rimanere nel flusso di vuoto.

Gestione delle zone termiche

Esiste un delicato equilibrio nella progettazione del sistema tra la zona calda e la zona fredda.

Se l'effetto di raffreddamento è troppo aggressivo o scarsamente isolato dal crogiolo, potrebbe contrastare gli elementi riscaldanti. Ciò può portare a inefficienza energetica o a un riscaldamento non uniforme del cloruro di rubidio, influenzando potenzialmente il tasso di volatilizzazione delle impurità.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo sistema di distillazione sotto vuoto, allinea il tuo focus operativo con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la massima purezza del prodotto: Assicurati che il flusso dell'acqua di raffreddamento sia continuo e che l'area superficiale di condensazione sia massimizzata per prevenire qualsiasi riflusso di vapore di ZnCl2 o SiCl4.

- Se il tuo obiettivo principale è minimizzare la perdita di materia prima: Monitora rigorosamente la regolazione del riscaldamento per rimanere vicino a 823 K, assicurandoti di non superare la soglia di 906 K in cui il cloruro di rubidio inizia a vaporizzare.

La purificazione di successo richiede la precisa sincronizzazione di un riscaldamento controllato per rilasciare i contaminanti e di un raffreddamento aggressivo per catturarli.

Tabella riassuntiva:

| Caratteristica | Funzione nella distillazione | Impatto sulla purezza |

|---|---|---|

| Gradiente di temperatura | Crea un netto contrasto tra zone calde e fredde | Guida la migrazione unidirezionale delle impurità |

| Cambiamento di fase | Costringe i gas a condensare in liquidi o solidi | Blocca permanentemente i contaminanti sui collettori |

| Controllo del vapore | Previene il riflusso nel crogiolo | Preserva l'integrità del prodotto raffinato |

| Regolazione termica | Bilancia il riscaldamento a 823 K con il raffreddamento attivo | Garantisce la volatilizzazione selettiva senza perdita di materiale |

Massimizza la purezza del tuo materiale con KINTEK

La precisione nella distillazione sotto vuoto richiede il perfetto equilibrio tra riscaldamento e raffreddamento. KINTEK fornisce forni ad alta temperatura da laboratorio leader del settore, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione. Supportati da R&S e produzione esperte, ti aiutiamo a eliminare il riflusso di vapore e a ottenere una separazione superiore delle impurità.

Pronto ad aggiornare il tuo sistema di trattamento termico? Contatta KINTEK Oggi per discutere la tua soluzione personalizzata con i nostri specialisti.

Guida Visiva

Riferimenti

- Cui Xi, Tao Qu. A Study on the Removal of Impurity Elements Silicon and Zinc from Rubidium Chloride by Vacuum Distillation. DOI: 10.3390/ma17091960

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è lo scopo del rivestimento in pasta d'argento per le ceramiche BCZT? Garantire la precisione nei test delle prestazioni elettriche

- Qual è lo scopo dell'utilizzo di un forno di essiccazione sotto vuoto? Massimizzare il caricamento del farmaco e preservare le nanoparticelle di silice mesoporosa

- Qual è lo scopo del riscaldamento della miscela di nitrato di nichel e biomassa a 150°C? Ottenere una dispersione superiore del catalizzatore

- Quale ruolo gioca l'attrezzatura per il riscaldamento a microonde nel VIG senza saldatura? Aumenta l'efficienza con la tecnologia Edge Fusion

- Quali sono i vantaggi della lega Zr2Cu rispetto allo zirconio puro nell'RMI? Ottimizzare l'integrità delle fibre a temperature più basse

- Perché il preriscaldamento preciso in un forno industriale è necessario per il RAP? Garantire un'accurata caratterizzazione e riciclaggio

- Qual è lo scopo dell'uso di un forno a 500 °C per il pretrattamento del supporto del catalizzatore? Ottimizzare purezza e prestazioni

- Qual è il significato di un'alta pressione di base nel vuoto nella sputtering di MoS2? Garantire purezza e stechiometria del film