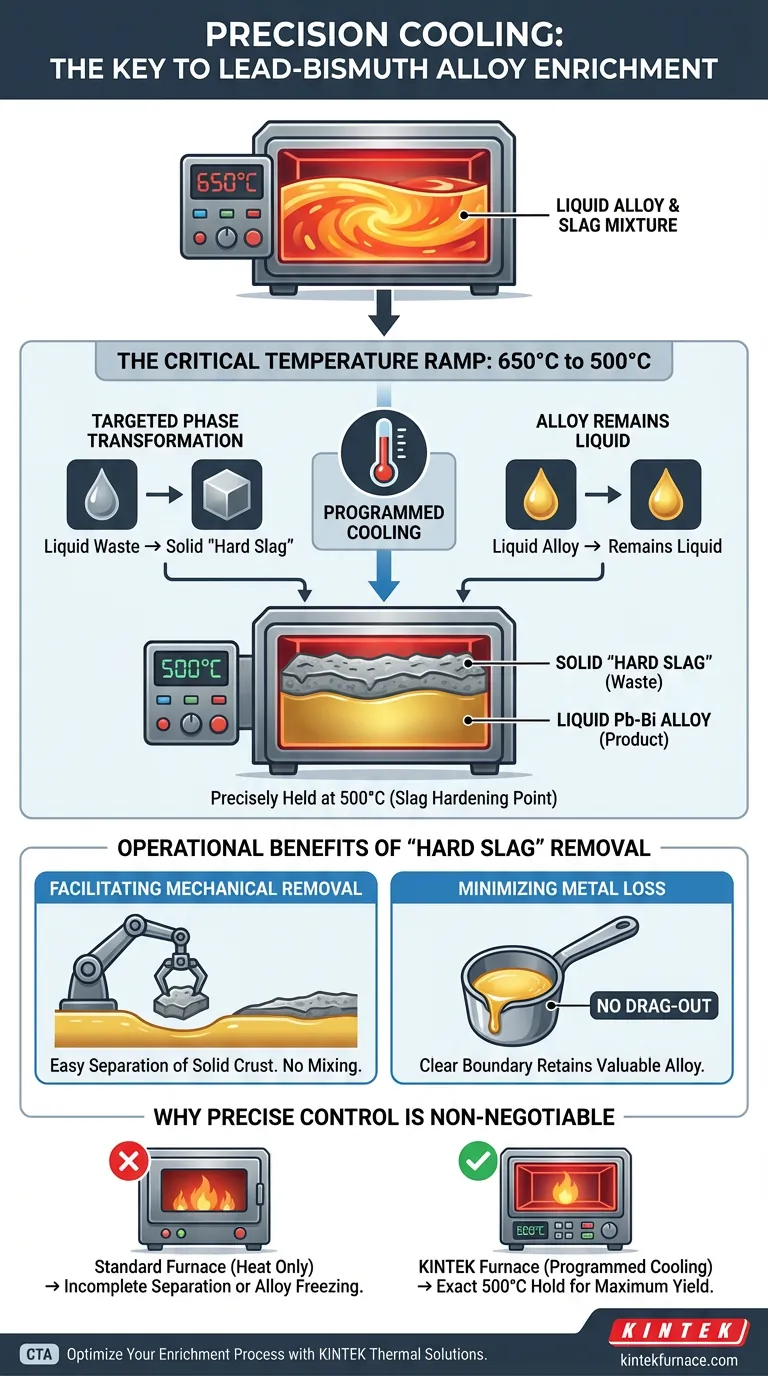

Una gestione termica precisa è la chiave per una separazione efficiente delle impurità. Un forno elettrico industriale è necessario nella fase finale di arricchimento per eseguire un calo di temperatura specifico e programmato da 650°C a 500°C. Questo raffreddamento controllato solidifica la scoria di scarto mantenendo liquida la lega piombo-bismuto, consentendo una netta separazione fisica.

Utilizzando il raffreddamento programmato per indurre un cambiamento di fase selettivo, il forno trasforma i contaminanti liquidi in una crosta solida che può essere facilmente rimossa senza sacrificare la preziosa lega metallica liquida.

La Meccanica della Solidificazione Selettiva

Trasformazione di Fase Mirata

La funzione principale del forno in questa fase non è il riscaldamento, ma il raffreddamento programmato.

L'obiettivo è forzare un cambiamento di stato fisico nella scoria di piombo metaborato. Abbassando la temperatura, si fa in modo che questo specifico materiale di scarto passi dallo stato liquido a una "scoria dura" solida.

La Finestra di Temperatura Critica

Il successo dipende da una discesa precisa da 650°C a 500°C.

Il forno deve controllare questa rampa e mantenere la temperatura a 500°C. Questo è il "punto di indurimento della scoria", il punto specifico in cui lo scarto si solidifica ma la lega piombo-bismuto rimane allo stato liquido.

Benefici Operativi della Rimozione della Scoria Dura

Facilitazione della Rimozione Meccanica

Quando la scoria è allo stato liquido, è difficile distinguerla e separarla dal metallo liquido.

Una volta che il forno raffredda la miscela a 500°C, la scoria forma una crosta solida. Questo consente una semplice rimozione meccanica delle impurità dalla superficie del metallo liquido.

Minimizzazione della Perdita di Metallo

Tentare di pulire la scoria liquida spesso si traduce in un "trascinamento", dove preziosa lega viene accidentalmente rimossa insieme allo scarto.

La solidificazione della scoria crea un confine netto tra scarto e prodotto. Questo riduce significativamente la perdita di metallo, garantendo che la massima quantità di piombo-bismuto arricchito venga trattenuta durante il processo di pulizia.

Comprendere i Compromessi

La Necessità di un Controllo Avanzato

Un forno standard che fornisce solo calore è insufficiente per questo processo.

L'attrezzatura deve essere in grado di raffreddamento attivo o programmato. Questo requisito aumenta probabilmente la complessità o il costo dell'attrezzatura rispetto alle semplici unità di riscaldamento, poiché richiede una modulazione precisa delle diminuzioni di temperatura.

La Precisione è Non Negoziabile

C'è pochissimo margine di errore in questa finestra termica.

Se il forno non riesce a raffreddare esattamente a 500°C, la scoria rimarrà liquida, impedendo la separazione. Al contrario, un raffreddamento eccessivo potrebbe rischiare di solidificare la lega stessa, bloccando completamente il processo.

Ottimizzazione dell'Arricchimento ad Alta Purezza

Per garantire la massima efficienza nel tuo processo di arricchimento del piombo-bismuto, considera quanto segue:

- Se la tua priorità principale è la Resa del Materiale: Assicurati che i controlli del tuo forno siano calibrati per mantenere esattamente a 500°C per creare una distinta crosta di scoria solida, prevenendo la rimozione accidentale di lega liquida.

- Se la tua priorità principale è la Velocità del Processo: Utilizza attrezzature con profili di raffreddamento automatici per passare da 650°C a 500°C il più rapidamente possibile in base alle proprietà del materiale.

Sfruttando un controllo preciso della temperatura per indurre cambiamenti di fase, trasformi una complessa sfida di purificazione in un semplice compito meccanico.

Tabella Riassuntiva:

| Caratteristica del Processo | Temperatura/Azione | Beneficio all'Arricchimento |

|---|---|---|

| Punto di Partenza | 650°C (Stato Liquido) | Fusione completa della miscela di lega e scoria |

| Obiettivo di Raffreddamento | 500°C (Punto di Mantenimento) | Solidifica la 'scoria dura' mentre il metallo rimane liquido |

| Metodo di Separazione | Rimozione Meccanica | Facile estrazione della crosta solida dalla superficie del metallo liquido |

| Ottimizzazione della Resa | Controllo di Fase | Minimizza il 'trascinamento' del metallo e riduce la perdita di materiale |

Ottimizza il Tuo Processo di Arricchimento con KINTEK

La precisione è non negoziabile quando si separano leghe di alto valore dagli scarti. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, ingegnerizzati per le rigorose esigenze dell'arricchimento del piombo-bismuto.

Supportati da R&S e produzione di esperti, i nostri forni offrono il raffreddamento programmato avanzato e la stabilità termica necessari per raggiungere ogni volta la finestra critica di indurimento della scoria a 500°C. Sia che tu abbia bisogno di una configurazione standard o di un forno ad alta temperatura completamente personalizzabile su misura per la tua metallurgia unica, KINTEK garantisce la massima resa di materiale ed efficienza del processo.

Pronto a minimizzare la perdita di metallo e ottimizzare la tua purificazione?

Contatta oggi stesso gli esperti KINTEK per una consulenza personalizzata

Guida Visiva

Riferimenti

- Investigation of the Process of Increasing Bismuth Content in Lead Alloys Using the Oxygen Oxidation Method. DOI: 10.3390/pr13051276

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è la funzione di un'autoclave rivestita in Teflon nel trattamento idrotermale acido? Migliorare l'efficienza della sintesi del catalizzatore

- Qual è la funzione di un reattore in acciaio inossidabile ad alta pressione in HTC? Ottimizzare la conversione delle resine a scambio ionico

- Qual è lo scopo principale del funzionamento di un forno da laboratorio a 383 K per 24 ore? Essiccazione di precisione per la preparazione del carbonio

- Perché il controllo preciso della temperatura è essenziale per la sintesi dei materiali di carbonio? Ottenere purezza e microstruttura superiori

- Qual è il ruolo delle attrezzature di calcinazione ad alta temperatura nella preparazione del carbone da pneumatici usati? Padroneggia la pirolisi WTC

- Perché il riscaldamento a induzione elettromagnetica è considerato ecologico? Emissioni zero e alta efficienza

- Come influisce la calcinazione in forno sulla morfologia microscopica dei catalizzatori a base di caolino? Aumentare l'area superficiale e la porosità

- Come fa un'autoclave ad assistere nella modifica del bio-carbone con ossido di cobalto? Sblocca nanocompositi ad alte prestazioni