Una fornace tubolare programmabile funge da reattore di precisione che orchestra la conversione chimica dei polimeri organici in ceramiche inorganiche. Nello specifico, per i rivestimenti Al/SiC, mantiene un ambiente rigorosamente controllato di 700 °C sotto un'atmosfera inerte di argon. Questo setup guida la trasformazione del policarbosilano (PCS) in carburo di silicio (SiC) amorfo, prevenendo al contempo l'ossidazione della matrice di alluminio, risultando in una barriera composita ad alta densità.

Concetto chiave La fornace tubolare programmabile non è semplicemente un elemento riscaldante; è un sistema di controllo atmosferico che disaccoppia l'alta temperatura dall'ossidazione. La sua funzione principale in questa applicazione è consentire la pirolisi dei precursori in ceramiche senza compromettere l'integrità chimica del substrato metallico reattivo.

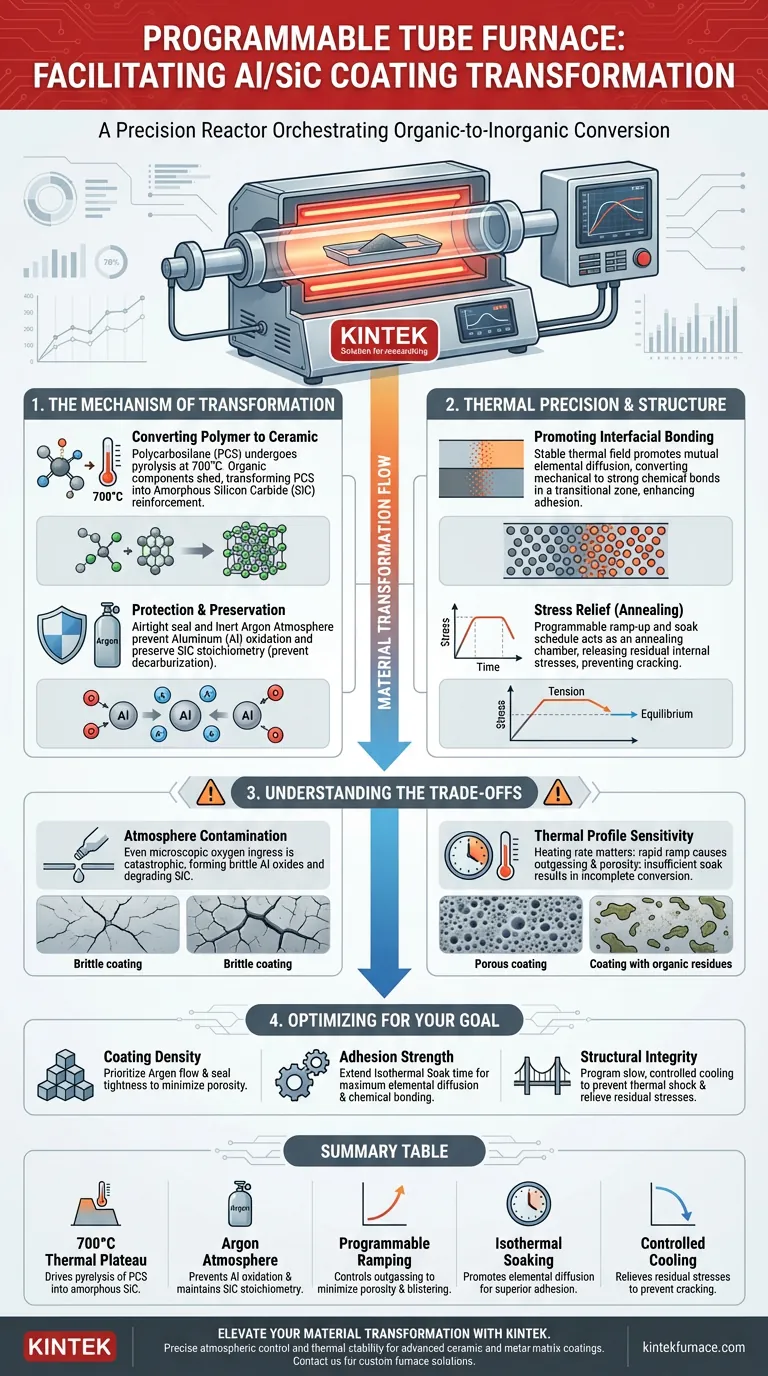

Il Meccanismo di Trasformazione del Materiale

Per comprendere il ruolo della fornace, bisogna guardare oltre il semplice riscaldamento ed esaminare l'ingegneria chimica che avviene all'interno del tubo.

Conversione del Polimero in Ceramica

La trasformazione principale si basa sulla conversione del policarbosilano (PCS), un polimero organico, in un materiale inorganico.

La fornace mantiene il materiale a una temperatura costante di 700 °C. A questo specifico plateau termico, il PCS subisce pirolisi, perdendo i suoi componenti organici. Questo processo trasforma efficacemente il polimero in ceramica di carburo di silicio (SiC) amorfo, che funge da rinforzo nel rivestimento.

Protezione tramite Atmosfera Inerte

Creare SiC è solo metà della battaglia; proteggere l'alluminio (Al) è l'altra.

L'alluminio è altamente reattivo all'ossigeno, specialmente ad alte temperature. La fornace tubolare utilizza una tenuta ermetica per mantenere un'atmosfera pura di argon. Questo ambiente inerte è non negoziabile, poiché impedisce l'ingresso di ossigeno che altrimenti ossiderebbe rapidamente la polvere di alluminio.

Conservazione del Contenuto di Carbonio

L'atmosfera inerte ha un duplice scopo: protegge l'alluminio e conserva il SiC.

Se fosse presente ossigeno, il carburo di silicio potrebbe subire decarbossilazione (perdita di carbonio). Escludendo l'ossigeno, la fornace garantisce che il SiC mantenga la sua corretta stechiometria. Ciò si traduce in un composito metallo-ceramica che è sia chimicamente stabile che strutturalmente denso.

Il Ruolo della Precisione Termica e della Diffusione

Mentre la trasformazione principale è chimica, l'applicazione fisica del calore svolge un ruolo strutturale critico.

Promozione del Legame Interfacciale

Una fornace programmabile garantisce un campo termico stabile, essenziale per la diffusione.

Basandosi sui principi osservati nei trattamenti termici sotto vuoto, l'ambiente ad alta temperatura promuove la diffusione reciproca degli elementi. Questo aiuta a convertire i legami meccanici tra le particelle in legami chimici più forti. Nel contesto di Al/SiC, ciò porta a una "zona di legame transizionale" che migliora significativamente l'adesione e riduce il rischio di sfogliatura (distacco) del rivestimento.

Alleviamento delle Tensioni

I rivestimenti applicati tramite spruzzatura o immersione spesso contengono tensioni interne residue.

Aderendo a un programma programmabile di rampa e mantenimento, la fornace agisce come una camera di ricottura. Questo ciclo termico consente alle fasi interne del rivestimento di raggiungere l'equilibrio, rilasciando le tensioni residue che altrimenti potrebbero portare a fessurazioni o cedimenti prematuri.

Comprendere i Compromessi

Sebbene la fornace tubolare sia uno strumento potente, richiede un rigoroso controllo del processo per evitare difetti.

Il Rischio di Contaminazione dell'Atmosfera

L'affidabilità del sistema dipende interamente dall'integrità della tenuta ermetica. Anche una perdita microscopica nel tubo o nella flangia può introdurre ossigeno.

In un processo Al/SiC, l'ingresso di ossigeno è catastrofico. Porta alla formazione di ossidi di alluminio fragili anziché della matrice metallica desiderata e degrada il rinforzo ceramico.

Sensibilità del Profilo Termico

L'aspetto "programmabile" della fornace è fondamentale perché la velocità di riscaldamento è importante quanto la temperatura finale.

Una rampa troppo veloce può causare un rapido degasaggio dei solventi organici del PCS, portando a porosità o vesciche nel rivestimento. Al contrario, tempi di mantenimento insufficienti a 700 °C possono comportare una conversione incompleta del polimero, lasciando residui organici deboli anziché forti ceramiche inorganiche.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando configuri i protocolli della tua fornace per rivestimenti Al/SiC, allinea le tue impostazioni con i tuoi specifici obiettivi ingegneristici.

- Se il tuo obiettivo principale è la Densità del Rivestimento: Dai priorità all'integrità del flusso di argon e alla tenuta per minimizzare assolutamente la porosità causata da ossidazione o decarbossilazione.

- Se il tuo obiettivo principale è la Resistenza all'Adesione: Estendi il tempo di mantenimento isotermico alla temperatura di picco per massimizzare la diffusione elementare e la formazione di una zona di legame chimico.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Programma una rampa di raffreddamento lenta e controllata per prevenire lo shock termico e garantire che le tensioni residue siano completamente alleviate prima che il pezzo raggiunga la temperatura ambiente.

In definitiva, la fornace tubolare programmabile trasforma una miscela di polveri e polimeri in un composito unificato ad alte prestazioni governando rigorosamente la chimica dell'ambiente di riscaldamento.

Tabella Riassuntiva:

| Componente del Processo | Ruolo nella Trasformazione Al/SiC |

|---|---|

| Plateau Termico di 700 °C | Guida la pirolisi del policarbosilano (PCS) in carburo di silicio (SiC) amorfo |

| Atmosfera di Argon | Previene l'ossidazione dell'alluminio e mantiene la corretta stechiometria del SiC |

| Rampaggio Programmabile | Controlla il degasaggio per minimizzare la porosità e previene le vesciche del rivestimento |

| Mantenimento Isotermico | Promuove la diffusione elementare per un legame chimico e un'adesione superiori |

| Raffreddamento Controllato | Allevia le tensioni interne residue per prevenire fessurazioni e sfogliature |

Eleva la Tua Trasformazione dei Materiali con KINTEK

Il controllo atmosferico preciso e la stabilità termica fanno la differenza tra uno strato fragile e un composito ad alta densità. KINTEK fornisce sistemi leader del settore di Fornaci Tubolari, a Muffola, Sottovuoto e CVD progettati per le rigorose esigenze della ricerca avanzata su rivestimenti ceramici e a matrice metallica.

I nostri esperti team di R&S e produzione offrono soluzioni di forni ad alta temperatura completamente personalizzabili, adattate ai tuoi specifici profili di riscaldamento e requisiti di gas. Contattaci oggi stesso per discutere le tue esigenze di progetto uniche e scoprire come KINTEK può ottimizzare le prestazioni del tuo laboratorio.

Guida Visiva

Riferimenti

- María Fernanda Valerio-Rodríguez, Eddie López‐Honorato. Composite coatings from polycarbosilane derived SiC and Al/SiC cermet active fillers as protective barriers against steel corrosion. DOI: 10.1007/s12633-024-03115-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Perché si utilizza un reattore a letto fisso in vetro silicato invece dell'acciaio inossidabile? Garantire dati di decomposizione del metanolo puri

- Quale ruolo svolgono i forni a scatola o a tubo ad alte prestazioni nella sinterizzazione LATP? Padronanza della densificazione e della conducibilità ionica

- Che ruolo svolgono i forni a tubo rotante nell'industria dei materiali da costruzione? Essenziali per la lavorazione dei materiali ad alta temperatura

- Quale elemento riscaldante viene utilizzato in un forno a tubi sottovuoto multi-stazione e quali tipi di tubi da forno possono essere impiegati? Ottimizza i Tuoi Processi ad Alta Temperatura

- Qual è il principio di funzionamento di un forno a tubo verticale a letto fluido? Ottenere un'efficienza superiore nel trattamento termico

- Come facilita un forno tubolare il controllo preciso durante la CVD? Padronanza della stechiometria e della purezza di fase

- Quali sono i limiti dei forni a tubi per il cracking di materiali pesanti?Sfide e soluzioni principali

- Quali condizioni ambientali simula un forno tubolare ad alta temperatura per la corrosione? Replica le realtà delle caldaie