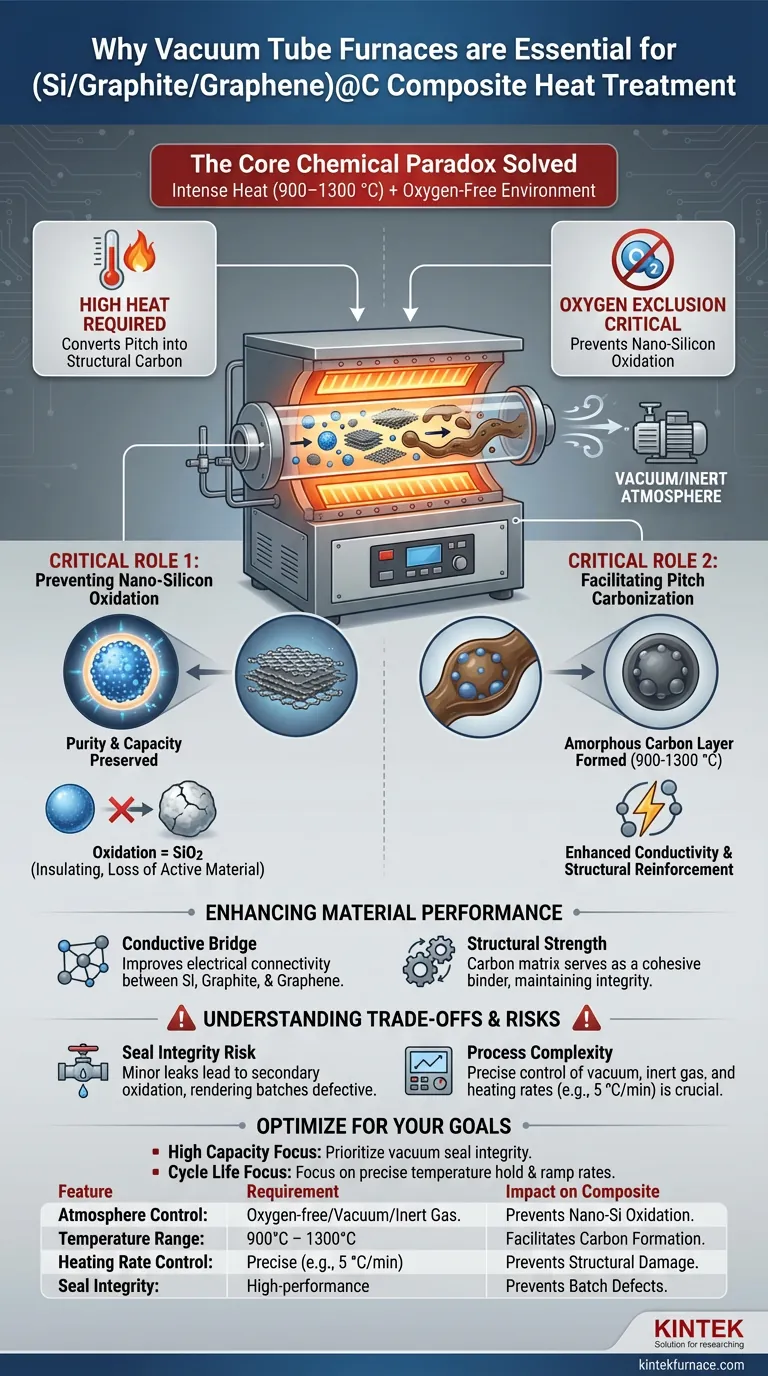

La necessità principale di utilizzare una fornace a tubo sotto vuoto nella lavorazione di compositi (Si/grafite/grafene)@C è creare un ambiente rigorosamente privo di ossigeno ad alte temperature (tipicamente intorno ai 1000 °C). Questa atmosfera specifica consente la fessurazione chimica e la carbonizzazione dei precursori di pece in uno strato di carbonio conduttivo, prevenendo al contempo l'ossidazione catastrofica delle particelle di nano-silicio altamente reattive.

Concetto chiave La fornace a tubo sotto vuoto risolve un paradosso chimico critico: fornisce il calore intenso necessario per convertire la pece in carbonio strutturale, ma esclude rigorosamente l'ossigeno che altrimenti distruggerebbe la capacità elettrochimica del silicio durante lo stesso processo di riscaldamento.

Il ruolo critico dell'ambiente sottovuoto

Prevenzione dell'ossidazione del nano-silicio

Il componente più sensibile di questo composito è il nano-silicio. Il silicio è altamente reattivo all'ossigeno a temperature elevate. Senza un vuoto o un'atmosfera strettamente inerte, l'elevato calore necessario per la lavorazione causerebbe la reazione del silicio con l'ossigeno, formando diossido di silicio (SiO2).

Questa ossidazione è dannosa perché crea uno strato isolante e consuma il materiale di silicio attivo. Mantenendo un vuoto o un flusso di gas inerte, la fornace preserva la purezza e la capacità teorica del silicio, assicurando che rimanga elettrochimicamente attivo.

Facilitazione della carbonizzazione della pece

Il composito utilizza un precursore di pece rivestito sulle superfici delle particelle. Per funzionare efficacemente, questa pece deve subire fessurazione e carbonizzazione.

Questa trasformazione chimica richiede temperature tipicamente nell'intervallo di 900–1300 °C (spesso intorno ai 1000 °C). La fornace a tubo sotto vuoto fornisce le condizioni termiche precise necessarie per decomporre la pece, rimuovendo gli elementi non carboniosi e lasciando un robusto residuo di carbonio.

Miglioramento delle prestazioni del materiale

Formazione dello strato di carbonio amorfo

Il processo di trattamento termico porta alla formazione di uno strato di carbonio amorfo uniforme attorno alle particelle di silicio, grafite e grafene.

Questo strato non è solo un sottoprodotto; è una componente funzionale del composito. Serve come ponte conduttivo, migliorando significativamente la connettività elettrica tra i diversi tipi di particelle (silicio, grafite e grafene).

Rinforzo strutturale

Oltre alla conduttività, lo strato di carbonio generato nella fornace migliora la resistenza strutturale complessiva del materiale composito.

Durante il processo di carbonizzazione, la pece funge da legante che si trasforma in una matrice di carbonio dura. Ciò crea una struttura coesa che aiuta ad accogliere i cambiamenti di volume e a mantenere l'integrità meccanica durante l'uso.

Comprensione dei compromessi

Il rischio di integrità della tenuta

L'efficacia di questo processo dipende interamente dall'isolamento della camera. Anche una minima perdita nella fornace a tubo o un guasto nella tenuta sottovuoto possono introdurre tracce di ossigeno. A 1000 °C, anche basse pressioni parziali di ossigeno possono portare all'"ossidazione secondaria" del silicio, rendendo il lotto difettoso.

Coerenza del processo vs. Complessità

Mentre una fornace a tubo sotto vuoto offre elevata coerenza e pulizia, introduce complessità per quanto riguarda il controllo dell'atmosfera. Il processo richiede spesso un equilibrio tra l'estrazione del vuoto e l'introduzione di gas inerte ad alta purezza (come l'argon) per facilitare il trasferimento di calore e proteggere la matrice di carbonio. È spesso richiesto un controllo preciso delle velocità di riscaldamento (ad esempio, 5 °C/min) per prevenire danni strutturali durante la rapida degassificazione della pece.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità del tuo materiale (Si/grafite/grafene)@C, allinea i parametri della tua fornace ai tuoi specifici obiettivi di prestazione:

- Se la tua priorità principale è l'alta capacità: Dai priorità alla qualità del livello di vuoto e all'integrità della tenuta per garantire una minima ossidazione assoluta del nano-silicio.

- Se la tua priorità principale è la durata del ciclo e la stabilità: Concentrati sulla precisione dei tempi di mantenimento della temperatura e delle rampe per garantire che lo strato di carbonio amorfo formi un rivestimento uniforme e strutturalmente solido.

Il successo in questo processo dipende non solo dal raggiungimento di alte temperature, ma dall'esclusione assoluta dell'ossigeno per preservare la chimica attiva del silicio.

Tabella riassuntiva:

| Caratteristica | Requisito | Impatto sulla qualità del composito |

|---|---|---|

| Controllo dell'atmosfera | Privo di ossigeno / Vuoto / Gas inerte | Previene l'ossidazione del nano-silicio e la perdita di capacità |

| Intervallo di temperatura | 900°C – 1300°C | Facilita la fessurazione della pece e la formazione di carbonio amorfo |

| Controllo della velocità di riscaldamento | Preciso (ad esempio, 5 °C/min) | Previene danni strutturali durante la degassificazione della pece |

| Integrità della tenuta | Tenute sottovuoto ad alte prestazioni | Previene l'ossidazione secondaria e i difetti del lotto |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Non lasciare che l'ossidazione comprometta la capacità elettrochimica del tuo composito. Supportato da R&S e produzione esperte, KINTEK offre sistemi Tube, Vacuum e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della sintesi di (Si/grafite/grafene)@C. Le nostre fornaci da laboratorio ad alta temperatura personalizzabili forniscono il controllo assoluto dell'atmosfera e la precisione termica necessarie per garantire una carbonizzazione uniforme e l'integrità strutturale.

Pronto a ottimizzare il tuo processo di trattamento termico? Contattaci oggi stesso per discutere le tue esigenze di ricerca uniche e scoprire il vantaggio KINTEK.

Guida Visiva

Riferimenti

- Chengyuan Ni, Zhendong Tao. Effect of Graphene on the Performance of Silicon–Carbon Composite Anode Materials for Lithium-Ion Batteries. DOI: 10.3390/ma17030754

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolge un forno tubolare orizzontale nella riduzione della cromite? Master Precision Solid-State Processing

- Perché utilizzare un forno a tubo invece di un forno a muffola per la ricottura? Ottenere un controllo del processo superiore

- Cosa rende un forno a tubo verticale efficiente e a risparmio energetico? Sblocca un controllo termico superiore e risparmi sui costi

- Perché è necessario un forno tubolare specializzato con ingresso per il vapore per l'attivazione a vapore dei materiali carboniosi?

- In che modo l'ambiente a vuoto in un forno a tubo avvantaggia la lavorazione dei materiali? Raggiungere Purezza e Prestazioni

- Qual è la funzione di un forno tubolare nella sinterizzazione dell'acciaio inossidabile duplex al boro? Ottieni risultati di alta precisione

- Perché è necessario un forno tubolare ad alta temperatura con protezione a gas inerte per Ti3AlC2? Guida esperta alla sintesi

- Quali sono i vantaggi dell'utilizzo dei forni orizzontali? Aumentare l'efficienza e l'uniformità nella lavorazione in batch