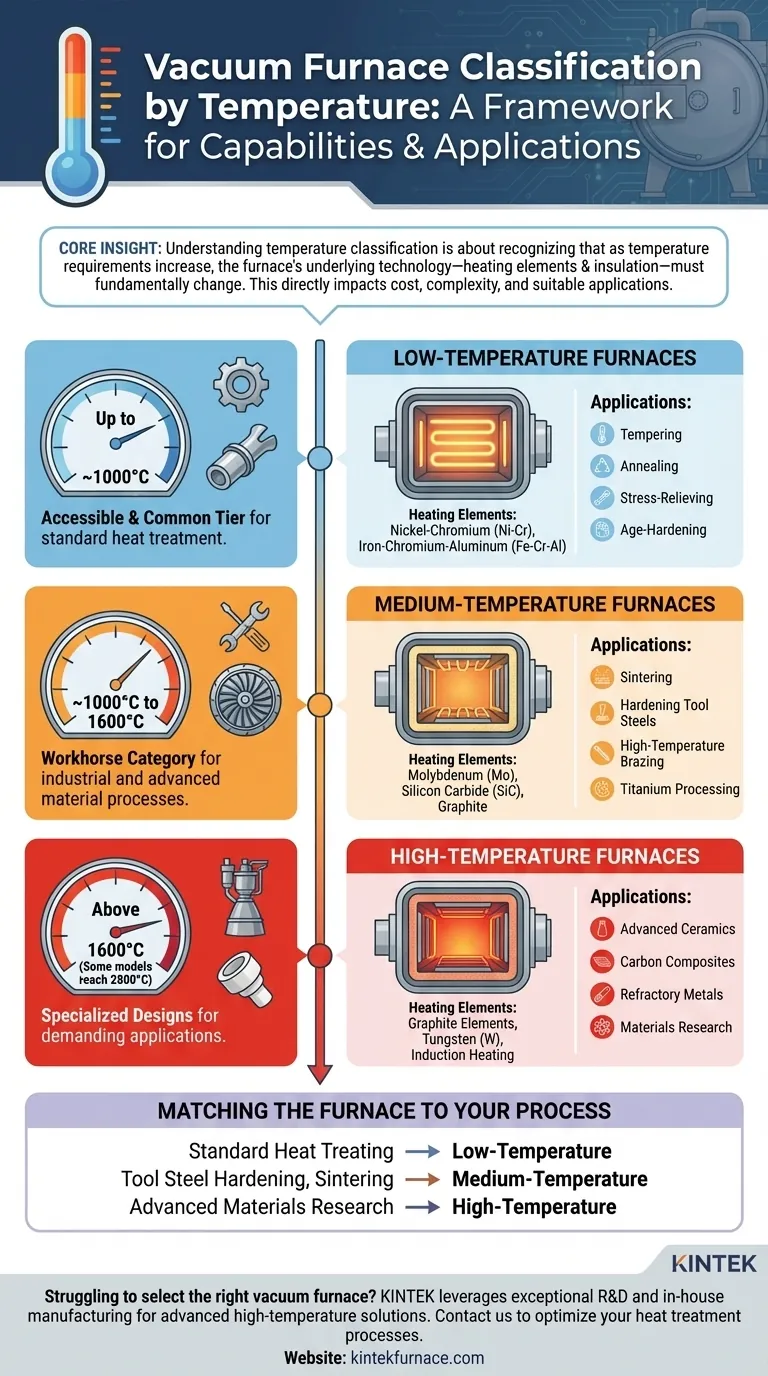

Alla base, la classificazione delle fornaci a vuoto per temperatura fornisce un quadro per comprendere le loro capacità e le applicazioni previste. Le fornaci sono raggruppate in tre categorie principali: a bassa temperatura (fino a circa 1000°C), a media temperatura (fino a 1600°C) e ad alta temperatura (spesso superiori a 2000°C), con alcuni modelli specializzati che raggiungono i 2800°C. Questi intervalli non sono arbitrari; sono dettati dai materiali fondamentali utilizzati per gli elementi riscaldanti e l'isolamento.

Comprendere la classificazione della temperatura riguarda meno la memorizzazione di numeri specifici e più il riconoscimento che, all'aumentare dei requisiti di temperatura, la tecnologia sottostante della fornace — dai suoi elementi riscaldanti all'isolamento — deve cambiare fondamentalmente. Ciò influisce direttamente sul suo costo, complessità e applicazioni adatte.

Le Classificazioni Primarie di Temperatura

Il modo più comune per classificare le fornaci a vuoto è in base alla loro massima temperatura operativa raggiungibile. Questo si correla direttamente ai tipi di materiali e processi che la fornace può gestire.

Fornaci a Bassa Temperatura (Fino a ~1000°C)

Queste fornaci sono progettate per processi che non richiedono calore estremo. Rappresentano il livello più accessibile e comune di trattamento termico sottovuoto.

Gli elementi riscaldanti sono tipicamente realizzati con leghe come nichel-cromo (Ni-Cr) o ferro-cromo-alluminio (Fe-Cr-Al), che offrono prestazioni affidabili e longevità all'interno di questo intervallo di temperatura.

Le applicazioni comuni includono tempra, ricottura, distensione e indurimento per invecchiamento di vari acciai e leghe non ferrose.

Fornaci a Media Temperatura (~1000°C a 1600°C)

Questo intervallo è una categoria fondamentale per molti processi industriali e avanzati dei materiali, che richiedono una costruzione e materiali più robusti rispetto ai modelli a bassa temperatura.

Gli elementi riscaldanti devono essere aggiornati con materiali come il molibdeno (Mo), il carburo di silicio (SiC) o la grafite. Anche l'isolamento diventa più critico, spesso utilizzando feltri compositi di carbonio o ceramica.

Queste fornaci sono essenziali per la sinterizzazione, l'indurimento di acciai per utensili, la brasatura ad alta temperatura e la lavorazione di leghe di titanio. Alcune fonti possono suddividere questo intervallo, riferendosi a modelli da 1200°C o 1400°C per processi specifici.

Fornaci ad Alta Temperatura (Oltre 1600°C)

Operare a queste temperature estreme richiede design e materiali altamente specializzati, capaci di resistere a intensi stress termici in condizioni di vuoto.

Il riscaldamento è tipicamente ottenuto con elementi di grafite di elevata purezza, tungsteno (W), o tramite metodi di riscaldamento a induzione senza contatto. L'isolamento è quasi esclusivamente basato su feltro di grafite.

Queste fornaci sono utilizzate per le applicazioni più esigenti, come la lavorazione di ceramiche avanzate, materiali compositi di carbonio, metalli refrattari e la conduzione di ricerca sui materiali avanzati. I modelli possono raggiungere temperature di 2400°C o anche 2800°C.

Comprendere i Compromessi Ingegneristici

La valutazione della temperatura di una fornace non è solo un'impostazione; è un riflesso della sua ingegneria fondamentale e dei limiti della scienza dei materiali. Scegliere quella giusta implica la comprensione di questi compromessi intrinseci.

Gli Elementi Riscaldanti Dettano il Limite

Non è possibile semplicemente far funzionare una fornace a bassa temperatura ad alta temperatura. Gli elementi riscaldanti e l'isolamento definiscono il limite operativo massimo.

Un elemento in ferro-cromo progettato per 800°C si degraderebbe rapidamente e si guasterebbe se spinto a 1600°C. Allo stesso modo, i materiali utilizzati in una fornace di grafite ad alta temperatura sono spesso eccessivi e meno efficienti per i processi a bassa temperatura.

Nomenclatura Specifica per Applicazione

Sebbene il quadro a bassa, media e alta temperatura sia una guida utile, i produttori spesso classificano le fornaci in base alla loro funzione specifica, che ha un intervallo di temperatura implicito.

Ad esempio, una "Fornace per Brasatura Sottovuoto" è tipicamente un'unità a media temperatura, mentre una "Fornace per Sinterizzazione Sottovuoto" può essere a media o alta temperatura a seconda del materiale da sinterizzare.

La Temperatura è Solo Una Parte dell'Equazione

Una classificazione completa considera anche altri parametri critici. Le fornaci sono classificate anche in base al loro livello di vuoto (ad esempio, alto vuoto rispetto a ultra-alto vuoto) e al loro metodo di tempra (ad esempio, tempra a gas rispetto a tempra ad olio).

Questi fattori, combinati con la temperatura, determinano l'idoneità finale della fornace per un materiale specifico e un risultato desiderato.

Abbinare la Fornace al Tuo Processo

La selezione della fornace corretta è una decisione critica che influisce sulla qualità del processo, sui costi operativi e sulla longevità dell'attrezzatura. La tua applicazione principale dovrebbe essere il fattore decisivo.

- Se il tuo obiettivo principale è il trattamento termico standard (tempra, ricottura, distensione): Una fornace a bassa temperatura (fino a 1000°C) è la scelta più economica e appropriata.

- Se il tuo obiettivo principale è l'indurimento di acciai per utensili, la sinterizzazione o la brasatura di leghe: Una fornace a media temperatura (~1600°C) fornisce la capacità necessaria ed è uno standard versatile per molte industrie.

- Se il tuo obiettivo principale è la ricerca sui materiali avanzati o la lavorazione di ceramiche e metalli refrattari: Una fornace ad alta temperatura (sopra i 1600°C) con elementi di grafite o tungsteno è l'unica opzione in grado di soddisfare queste richieste.

Comprendendo che gli intervalli di temperatura sono legati direttamente alla scienza dei materiali e all'ingegneria, puoi prendere una decisione tecnica e finanziaria più informata per il tuo obiettivo specifico.

Tabella Riepilogativa:

| Intervallo di Temperatura | Elementi Riscaldanti Chiave | Applicazioni Comuni |

|---|---|---|

| Fino a ~1000°C | Nichel-Cromo (Ni-Cr), Ferro-Cromo-Alluminio (Fe-Cr-Al) | Tempra, ricottura, distensione, indurimento per invecchiamento |

| ~1000°C a 1600°C | Molibdeno (Mo), Carburo di Silicio (SiC), Grafite | Sinterizzazione, indurimento di acciai per utensili, brasatura ad alta temperatura, lavorazione del titanio |

| Oltre 1600°C | Grafite, Tungsteno (W), Riscaldamento a Induzione | Ceramiche avanzate, compositi di carbonio, metalli refrattari, ricerca sui materiali |

Stai faticando a scegliere la giusta fornace a vuoto per le tue specifiche esigenze di temperatura e applicazione? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti include Fornaci a Muffola, a Tubo, Rotative, Fornaci a Vuoto e Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare precisamente i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase