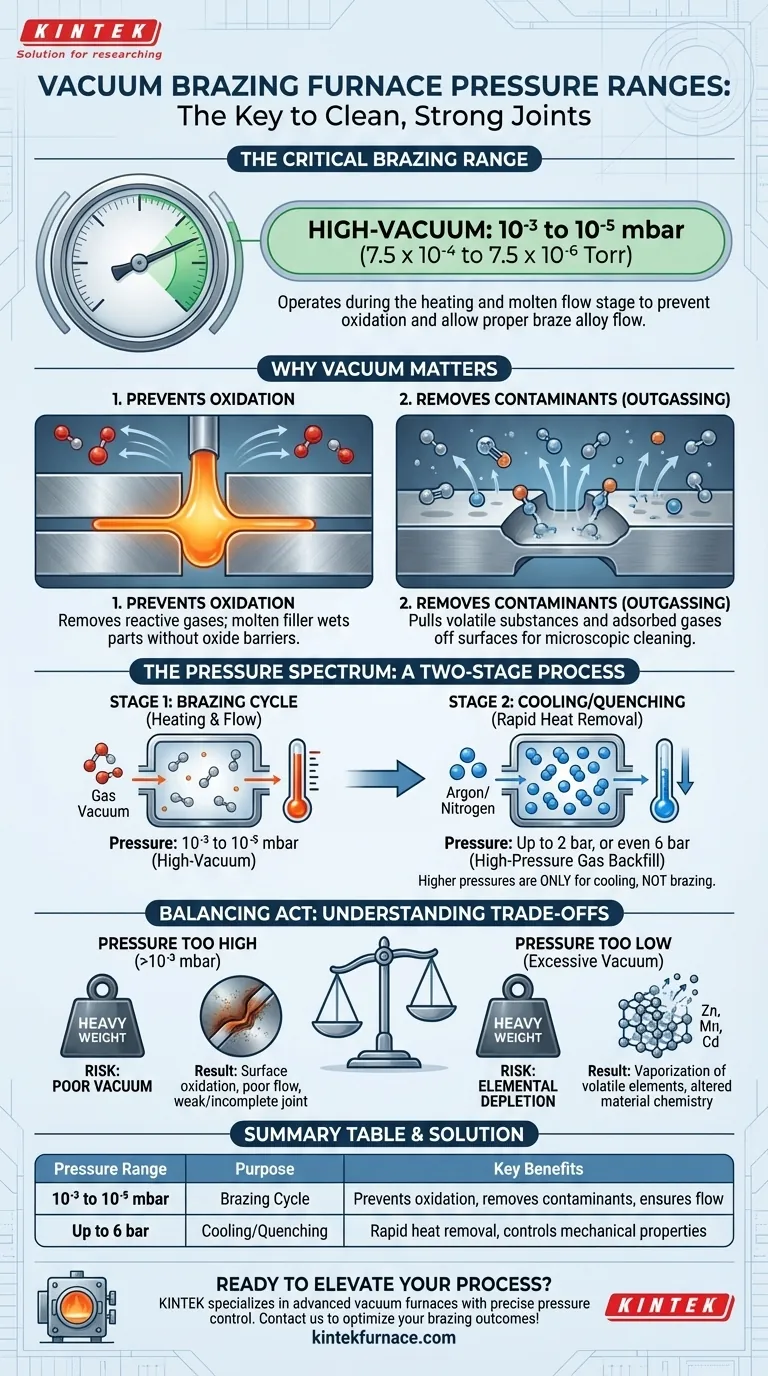

Per essere precisi, un forno per brasatura sotto vuoto opera tipicamente all'interno di un intervallo di alto vuoto da 10⁻³ a 10⁻⁵ millibar (mbar) durante il ciclo di brasatura effettivo. Questo livello di pressione, equivalente a circa da 7,5 x 10⁻⁴ a 7,5 x 10⁻⁶ Torr, è fondamentale per creare un ambiente sufficientemente pulito da prevenire l'ossidazione e consentire al metallo d'apporto di fluire correttamente nel giunto.

Il livello di pressione specifico in un forno sotto vuoto non è arbitrario; è un parametro precisamente controllato, progettato per creare un ambiente chimicamente attivo che rimuove contaminanti e ossidi, garantendo l'integrità metallurgica del giunto brasato.

Lo scopo del vuoto nella brasatura

L'obiettivo primario della brasatura sotto vuoto è creare un giunto forte, pulito ed ermetico tra due o più componenti metallici. Per raggiungere questo obiettivo è necessario un ambiente fondamentalmente diverso dalla brasatura all'aria aperta.

Prevenire l'ossidazione

La funzione più critica del vuoto è rimuovere l'ossigeno e altri gas reattivi dalla camera del forno. Quando riscaldati, la maggior parte dei metalli forma rapidamente ossidi sulla loro superficie, i quali agiscono come una barriera che impedisce al metallo d'apporto fuso di bagnare le parti e di fluire nel giunto per azione capillare.

Evacuando la camera fino a un alto vuoto, la quantità di molecole di ossigeno viene ridotta così drasticamente che l'ossidazione non può verificarsi, anche alle alte temperature richieste per la brasatura.

Rimozione di sostanze volatili e contaminanti

Il vuoto estrae attivamente sostanze volatili e gas adsorbiti dalle superfici delle parti in brasatura. Questo processo, noto come degasaggio, pulisce le superfici del giunto a livello microscopico.

Ciò assicura che nessun contaminante intrappolato interferisca con la formazione di un legame metallurgico forte e continuo tra il metallo d'apporto e i metalli base.

Comprendere i diversi intervalli di pressione

Un forno sotto vuoto moderno opera a pressioni diverse durante le varie fasi del processo. Confondere queste fasi è un punto comune di incomprensione.

L'intervallo di brasatura sotto alto vuoto (da 10⁻³ a 10⁻⁵ mbar)

Questo è l'intervallo di pressione in cui avviene il riscaldamento e il flusso fuso della lega di brasatura. È considerato un ambiente di alto vuoto.

Questo livello è sufficientemente basso da prevenire l'ossidazione di materiali ingegneristici comuni come acciai inossidabili, leghe di nichel e rame.

Pressioni più elevate per il raffreddamento e la tempra

Una volta completato il processo di brasatura e solidificato il metallo d'apporto, l'assemblaggio deve essere raffreddato. Alcuni forni utilizzano una tempra a gas ad alta pressione per questa fase.

Il forno viene riempito con un gas inerte, come argon o azoto, a pressioni di 2 bar o anche fino a 6 bar. Questo gas ad alta pressione circola rapidamente, rimuovendo il calore molto più velocemente di quanto si potrebbe fare raffreddando sotto vuoto. Ciò è essenziale per ottenere proprietà meccaniche o strutture granulari specifiche nell'assemblaggio finale.

Queste pressioni più elevate sono utilizzate solo per il raffreddamento e non sono la pressione a cui avviene la brasatura.

Comprendere i compromessi

Scegliere la giusta pressione è una questione di bilanciamento di fattori contrastanti. Non è sempre vero che "più bassa è la pressione, meglio è".

Rischio di vuoto insufficiente (pressione troppo alta)

Se il livello di vuoto non è sufficientemente basso (ad esempio, superiore a 10⁻³ mbar), l'ossigeno residuo rimarrà nella camera. Ciò porta all'ossidazione superficiale delle parti, a uno scarso flusso di brasatura e, in ultima analisi, a un giunto debole o incompleto.

Il risultato è un alto tasso di parti scartate e prestazioni inaffidabili.

Rischio di vuoto eccessivo (pressione troppo bassa)

Per alcuni materiali, una pressione estremamente bassa può essere dannosa. Alcune leghe metalliche contengono elementi con un'elevata tensione di vapore, il che significa che possono "bollire via" o sublimare dal metallo base o dalla lega d'apporto sotto alte temperature e pressioni molto basse.

Elementi come zinco, manganese o cadmio sono suscettibili a questo. Questo fenomeno, noto come esaurimento elementare, può alterare la chimica e le prestazioni sia del materiale base che del giunto brasato. In questi casi, la brasatura può essere eseguita a una pressione leggermente più alta o con una pressione parziale di un gas inerte per sopprimere questa vaporizzazione.

Fare la scelta giusta per il proprio obiettivo

L'impostazione ottimale della pressione dipende interamente dai materiali che vengono uniti e dal risultato desiderato.

- Se il tuo obiettivo principale è la brasatura di acciaio inossidabile standard o leghe di nichel: L'intervallo di alto vuoto standard da 10⁻³ a 10⁻⁵ mbar è l'ambiente corretto per ottenere giunti puliti e privi di ossidi.

- Se il tuo obiettivo principale è la brasatura di materiali con elementi volatili (ad esempio, alcune leghe di rame o alluminio): È necessario controllare attentamente la pressione per prevenire l'esaurimento elementare, il che potrebbe richiedere di operare all'estremità superiore dell'intervallo di vuoto o di utilizzare un riempimento a pressione parziale.

- Se il tuo obiettivo principale è il controllo delle proprietà meccaniche finali: Un forno con capacità di tempra a gas ad alta pressione è essenziale per il raffreddamento rapido dopo il completamento del ciclo di brasatura.

In definitiva, il controllo della pressione del forno è fondamentale per padroneggiare il processo di brasatura sotto vuoto.

Tabella riassuntiva:

| Intervallo di pressione | Scopo | Vantaggi chiave |

|---|---|---|

| 10⁻³ a 10⁻⁵ mbar | Ciclo di brasatura | Previene l'ossidazione, rimuove i contaminanti, assicura un corretto flusso di brasatura |

| Fino a 6 bar | Raffreddamento/tempra | Rapida rimozione del calore, controlla le proprietà meccaniche |

Pronto a migliorare il tuo processo di brasatura sotto vuoto? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi Forni Sotto Vuoto e ad Atmosfera con controllo preciso della pressione. Le nostre profonde capacità di personalizzazione assicurano che il tuo forno soddisfi esigenze sperimentali uniche, fornendo giunti puliti e robusti per materiali come acciaio inossidabile e leghe di nichel. Contattaci oggi per discutere come possiamo ottimizzare i tuoi risultati di brasatura!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale