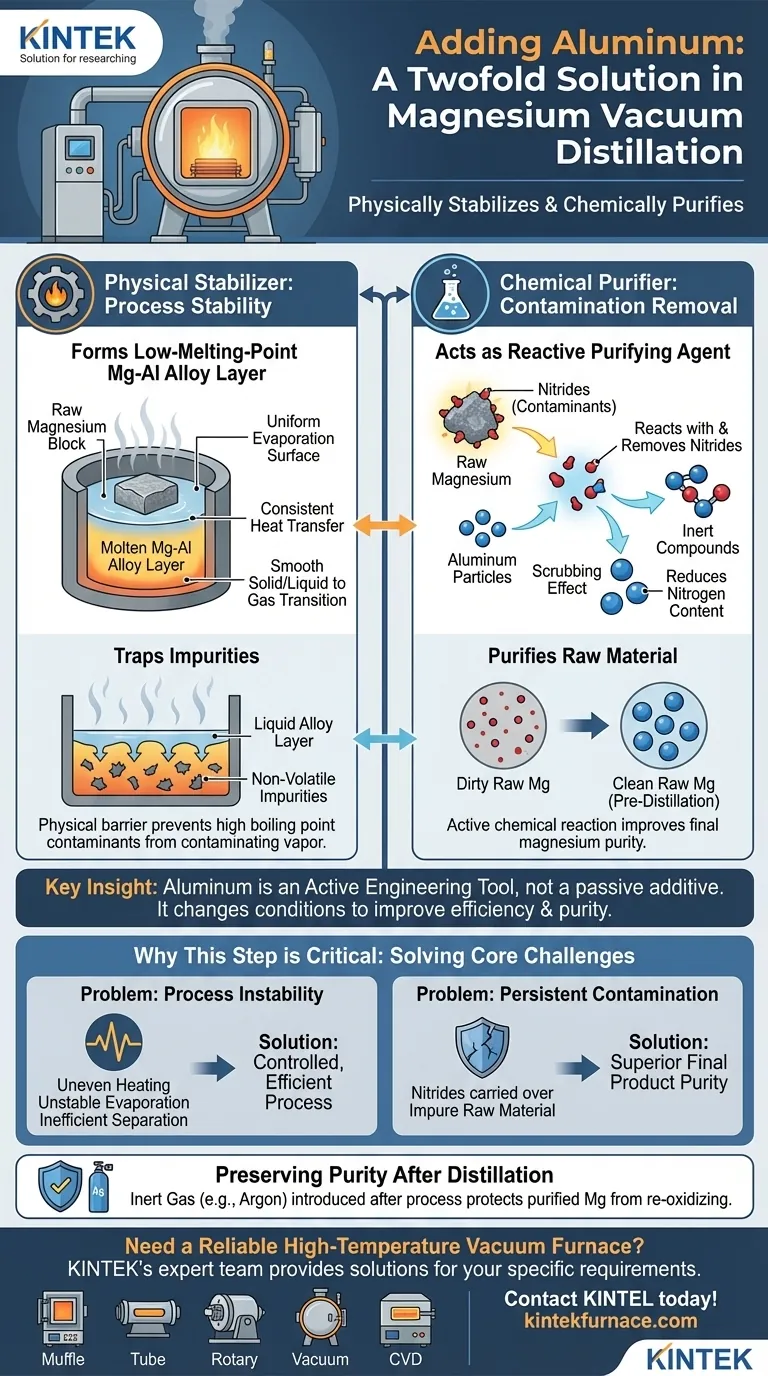

Lo scopo dell'aggiunta di alluminio durante la distillazione sotto vuoto del magnesio è duplice: stabilizza fisicamente il processo di evaporazione e purifica chimicamente la materia prima. L'alluminio forma una lega liquida a basso punto di fusione con il magnesio, che crea una superficie uniforme per l'evaporazione e intrappola le impurità, reagendo al contempo con i nitruri indesiderati e rimuovendoli.

L'intuizione chiave è che l'alluminio non è un additivo passivo, ma uno strumento ingegneristico attivo. Cambia fondamentalmente le condizioni fisiche e chimiche all'interno del forno per migliorare sia l'efficienza della distillazione che la purezza del prodotto finale di magnesio.

Il doppio ruolo dell'alluminio nella distillazione del magnesio

Per comprendere il valore dell'alluminio, è necessario riconoscere che risolve contemporaneamente due problemi distinti. Uno è una sfida fisica legata alla stabilità del processo e l'altro è una sfida chimica legata alla contaminazione.

Creazione di un'interfaccia di evaporazione stabile

Il primo ruolo dell'alluminio è quello di formare una lega magnesio-alluminio a basso punto di fusione.

Questa lega liquida si diffonde sulla superficie del magnesio grezzo, creando un'interfaccia stabile e uniforme. Sotto vuoto, un'evaporazione costante è fondamentale e questo strato liquido garantisce un trasferimento di calore uniforme e una transizione fluida del magnesio da solido o liquido a gassoso.

Inoltre, questo strato fuso agisce come una barriera fisica, intrappolando altre impurità con punti di ebollizione più elevati e impedendo loro di contaminare il flusso di vapore.

Agire come agente purificante chimico

Il secondo ruolo dell'alluminio è quello di agire come agente purificante reattivo.

Il magnesio grezzo contiene spesso contaminanti, in particolare nitruri, sulla sua superficie. Questi composti possono compromettere la qualità del prodotto finale.

L'alluminio reagisce attivamente con questi nitruri, eliminandoli efficacemente dalla materia prima. Questa reazione chimica riduce il contenuto finale di azoto e migliora significativamente la purezza complessiva del magnesio distillato.

Perché questo passaggio è fondamentale: risoluzione delle sfide principali

L'aggiunta di alluminio non è solo un'ottimizzazione; affronta sfide fondamentali intrinseche al processo di distillazione sotto vuoto, garantendo un risultato più affidabile e di alta qualità.

Il problema dell'instabilità del processo

La distillazione sotto vuoto separa i materiali in base ai loro diversi punti di ebollizione a bassa pressione. Qualsiasi inconsistenza nella superficie della materia prima può portare a un riscaldamento non uniforme, a tassi di evaporazione instabili e a una separazione inefficiente.

Lo strato di lega liquida Mg-Al risolve direttamente questo problema creando una superficie prevedibile e omogenea, trasformando un processo instabile in uno controllato ed efficiente.

La minaccia persistente di contaminazione

Il raggiungimento di un'elevata purezza è l'obiettivo principale della distillazione. Tuttavia, far bollire semplicemente il magnesio non è sufficiente se determinati contaminanti possono essere trasportati nel vapore o se la materia prima stessa non è preparata correttamente.

Rimuovendo chimicamente i nitruri prima ancora che il magnesio evapori, l'aggiunta di alluminio garantisce che il processo di purificazione inizi con materiale di origine più pulito, portando a un prodotto finale superiore.

Preservare la purezza dopo la distillazione

L'attenzione alla purezza si estende oltre la distillazione stessa. Sebbene non correlato all'alluminio, è importante notare che un gas inerte come l'argon viene introdotto dopo il completamento del processo.

Questo passaggio protegge il magnesio caldo, altamente reattivo e appena purificato dalla ri-ossidazione quando entra in contatto con eventuali residui di ossigeno, preservando la purezza appena raggiunta.

Fare la scelta giusta per il tuo obiettivo

L'uso dell'alluminio è una decisione deliberata volta a specifici miglioramenti del processo. Comprendere le sue funzioni ti consente di ottimizzare per il tuo obiettivo primario.

- Se il tuo obiettivo principale è l'efficienza e la stabilità del processo: La chiave è utilizzare l'alluminio per formare uno strato di lega liquida, che garantisce un'evaporazione uniforme e intrappola fisicamente le impurità non volatili.

- Se il tuo obiettivo principale è massimizzare la purezza del prodotto: La funzione cruciale è la reattività chimica dell'alluminio, che rimuove attivamente i contaminanti nitruri dal magnesio grezzo prima dell'inizio della distillazione.

In definitiva, l'aggiunta di alluminio è un passaggio fondamentale che trasforma la distillazione del magnesio da una semplice separazione a un processo di purificazione altamente controllato ed efficace.

Tabella riassuntiva:

| Ruolo dell'alluminio | Funzione chiave | Beneficio |

|---|---|---|

| Stabilizzatore fisico | Forma uno strato di lega Mg-Al a basso punto di fusione | Crea una superficie di evaporazione uniforme, intrappola le impurità |

| Purificatore chimico | Reagisce e rimuove i contaminanti nitruri | Aumenta significativamente la purezza finale del magnesio |

| Impatto complessivo | Risolve le sfide principali di instabilità e contaminazione | Abilita un processo di purificazione altamente controllato ed efficiente |

Hai bisogno di un forno a vuoto ad alta temperatura affidabile per i tuoi processi di distillazione o purificazione?

Proprio come l'alluminio è uno strumento fondamentale per la purificazione del magnesio, il forno giusto è il fondamento dell'intero processo termico. Ottenere risultati di alta purezza richiede un controllo preciso della temperatura e un ambiente sottovuoto stabile.

Il team esperto di R&D e produzione di KINTEK fornisce le soluzioni termiche su cui puoi fare affidamento. Offriamo una gamma di forni ad alta temperatura, inclusi sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per soddisfare le esigenze specifiche della tua applicazione, sia che tu stia raffinando metalli, sviluppando nuovi materiali o conducendo ricerche critiche.

Lasciaci aiutarti a costruire un processo più efficiente e affidabile. Contatta KINTEL oggi stesso per discutere le tue esigenze specifiche e come la nostra competenza può avvantaggiare il tuo progetto.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura

- Perché è necessario un ambiente ad alto vuoto nell'impoverimento della scoria di rame? Massimizza l'efficienza della separazione della matte

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Qual è il ruolo dei forni a sinterizzazione o a induzione sotto vuoto nella rigenerazione delle batterie? Ottimizzare il recupero del catodo

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia