I principali vantaggi degli elementi riscaldanti moderni per forni a muffola sono la loro capacità di raggiungere temperature di esercizio significativamente più elevate, fornire una distribuzione del calore più uniforme e migliorare l'efficienza complessiva del processo. Questi progressi hanno ampliato le capacità del forno dal semplice trattamento termico ad applicazioni metallurgiche sofisticate che prima non erano possibili.

L'evoluzione nei materiali degli elementi riscaldanti ha trasformato il forno a muffola da una camera di base ad alta temperatura in uno strumento di precisione. Elementi moderni come il disiliciuro di molibdeno non sono solo un aggiornamento; sono una tecnologia abilitante per processi industriali avanzati come lo stampaggio a iniezione di metalli.

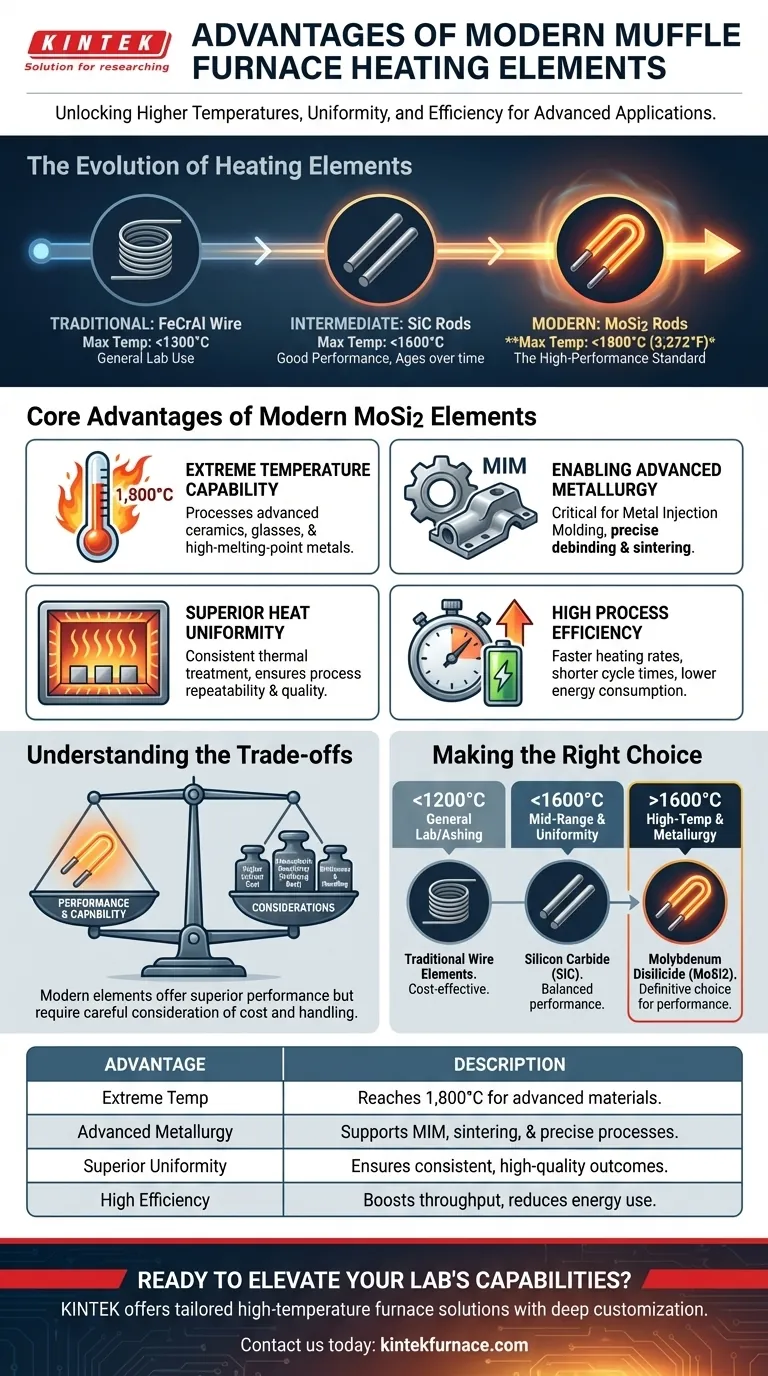

L'evoluzione degli elementi riscaldanti per forni

Per comprendere i vantaggi degli elementi moderni, è utile confrontarli con i loro predecessori. Il tipo di elemento utilizzato determina direttamente le capacità prestazionali del forno.

Tradizionali: Elementi a filo elettrico (FeCrAl)

I forni a muffola tradizionali utilizzano spesso fili in lega di ferro-cromo-alluminio (FeCrAl), a volte noti come Kanthal. Questi sono affidabili ed economici per applicazioni generiche.

Tuttavia, la loro limitazione principale è una temperatura massima di esercizio tipicamente intorno ai 1200-1300°C, insufficiente per molte esigenze moderne della scienza dei materiali e della metallurgia.

Intermedi: Barre in carburo di silicio (SiC)

Le barre in carburo di silicio rappresentano un significativo passo avanti rispetto agli elementi a filo. Possono operare a temperature più elevate, spesso fino a 1600°C.

Gli elementi in SiC offrono buone prestazioni e sono utilizzati in molti ambienti industriali e di laboratorio. Tuttavia, possono invecchiare nel tempo, con l'aumento della loro resistenza elettrica, il che richiede aggiustamenti periodici all'alimentazione.

Moderni: Barre in disiliciuro di molibdeno (MoSi2)

Il disiliciuro di molibdeno (spesso abbreviato in MoSi2) è lo standard attuale per i forni a muffola ad alte prestazioni e alta temperatura.

Questi elementi possono operare in modo affidabile a temperature estreme, raggiungendo fino a 1.800°C (3.272°F). Questa capacità è la forza trainante dietro i principali vantaggi dei forni moderni.

Vantaggi principali degli elementi MoSi2 moderni

L'uso di materiali come il disiliciuro di molibdeno offre benefici chiari e misurabili che sbloccano nuove capacità di elaborazione.

Vantaggio 1: Capacità di temperatura estrema

La capacità di raggiungere i 1.800°C è il vantaggio più significativo. Questo apre la porta alla lavorazione di ceramiche avanzate, vetri e metalli con punti di fusione molto elevati.

Vantaggio 2: Abilitazione della metallurgia avanzata

Questa capacità ad alta temperatura consente direttamente processi sofisticati che sono critici nella produzione moderna.

Esempi includono sinterizzazione e degassaggio per lo stampaggio a iniezione di metalli (MIM), dove è richiesto un controllo preciso della temperatura a livelli molto elevati per produrre parti metalliche dense e con forma finale.

Vantaggio 3: Uniformità termica superiore

Gli elementi riscaldanti moderni sono progettati per un'eccezionale coerenza della temperatura in tutta la camera del forno.

Questa uniformità è critica per la ripetibilità del processo e per garantire che ogni pezzo di un lotto riceva lo stesso trattamento termico, prevenendo difetti e migliorando la qualità.

Vantaggio 4: Elevata efficienza del processo

Gli elementi MoSi2 possono spesso supportare tassi di riscaldamento più rapidi rispetto ai materiali più vecchi. Ciò riduce i tempi di ciclo, aumentando la produttività del laboratorio o della fabbrica e riducendo il consumo energetico per ciclo.

Comprendere i compromessi

Sebbene gli elementi moderni offrano prestazioni superiori, comportano una serie di considerazioni diverse rispetto ai materiali tradizionali.

Costo iniziale

I materiali avanzati come il carburo di silicio e il disiliciuro di molibdeno sono più costosi degli elementi a filo FeCrAl tradizionali. L'investimento iniziale nel forno sarà più elevato.

Sensibilità atmosferica

Gli elementi MoSi2 funzionano al meglio e hanno la durata maggiore in atmosfere ossidanti (come l'aria), dove formano uno strato protettivo e auto-riparante di vetro di silice sulla loro superficie. Le loro prestazioni possono essere compromesse in alcune atmosfere riducenti.

Fragilità e manipolazione

A differenza dei fili metallici duttili, gli elementi in SiC e MoSi2 sono a base ceramica e sono fragili a temperatura ambiente. Richiedono un'attenta manipolazione durante l'installazione e la manutenzione del forno per evitare rotture.

Fare la scelta giusta per il tuo obiettivo

La selezione di un forno richiede l'abbinamento della tecnologia dell'elemento riscaldante alle specifiche esigenze del processo e al budget.

- Se il tuo obiettivo principale è il lavoro di laboratorio generico o la calcinazione al di sotto di 1200°C: Un forno con elementi a filo elettrico tradizionali (FeCrAl) è la scelta più economica e adatta.

- Se il tuo obiettivo principale sono applicazioni di fascia media (fino a 1600°C) che richiedono una buona uniformità: Un forno con elementi in carburo di silicio (SiC) offre un compromesso equilibrato tra prestazioni e costo.

- Se il tuo obiettivo principale è la metallurgia ad alta temperatura, la sinterizzazione o la ricerca su materiali avanzati (sopra i 1600°C): Un forno con elementi in disiliciuro di molibdeno (MoSi2) è la scelta necessaria e definitiva per le prestazioni.

In definitiva, comprendere la tecnologia degli elementi riscaldanti è la chiave per selezionare un forno che possa veramente soddisfare le esigenze della tua applicazione.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Capacità di temperatura estrema | Raggiunge fino a 1.800°C, consentendo la lavorazione di ceramiche avanzate e metalli con alto punto di fusione. |

| Abilitazione della metallurgia avanzata | Supporta processi come lo stampaggio a iniezione di metalli (MIM) per un degassaggio e una sinterizzazione precisi. |

| Uniformità termica superiore | Garantisce una distribuzione uniforme della temperatura per risultati ripetibili e di alta qualità. |

| Elevata efficienza del processo | Tassi di riscaldamento più rapidi riducono i tempi di ciclo e il consumo energetico, aumentando la produttività. |

Sei pronto a elevare le capacità del tuo laboratorio con soluzioni avanzate di forni ad alta temperatura? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori sistemi di forni personalizzati, inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche in modo preciso. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar