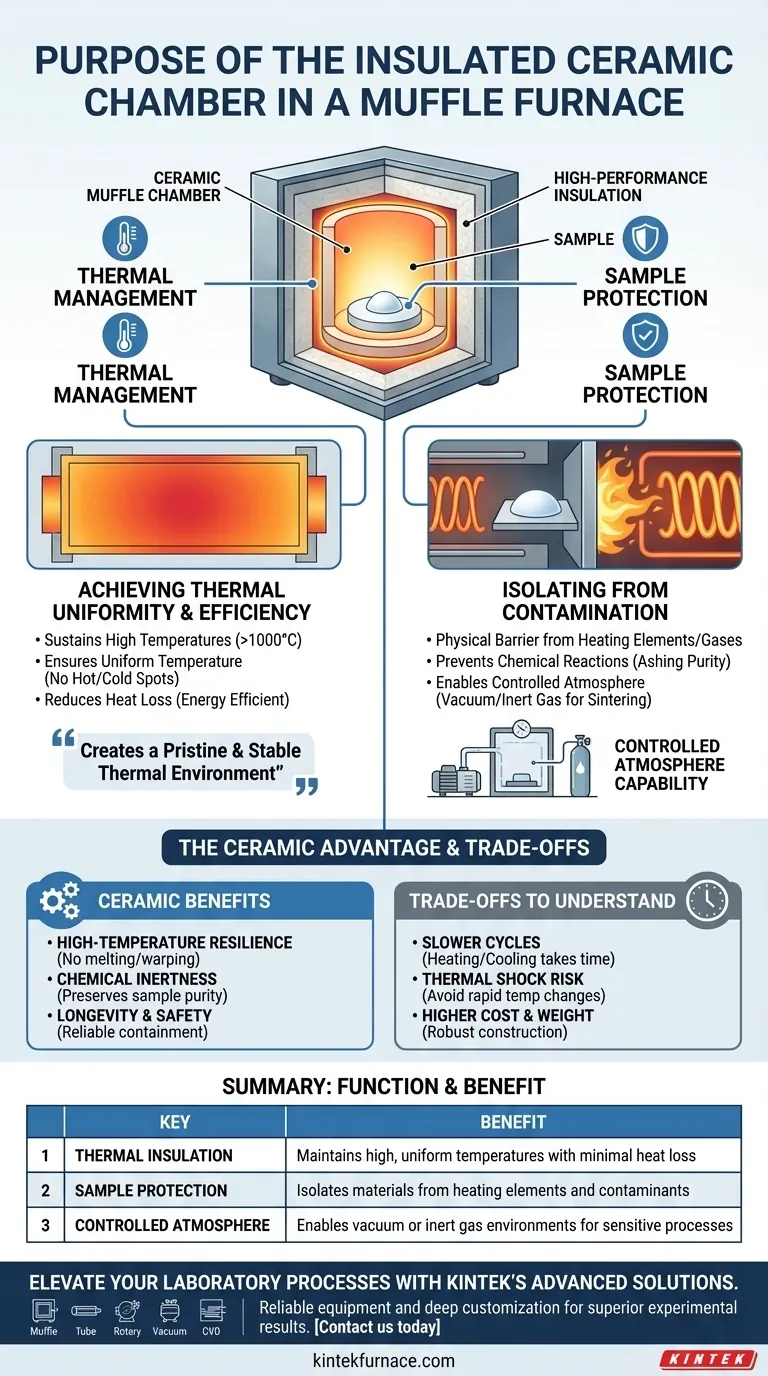

Al suo centro, la camera in ceramica isolata in un forno a muffola ha due scopi ugualmente critici: mantenere temperature eccezionalmente alte e uniformi con una minima perdita di calore e isolare il materiale riscaldato dal contatto diretto con gli elementi riscaldanti o da eventuali sottoprodotti della combustione. Questa separazione, o "muffling" (effetto muffola), è la chiave per ottenere un ambiente di riscaldamento pulito, controllato e costante.

Lo scopo della camera non è solo quello di diventare calda, ma di creare un ambiente termico incontaminato e stabile. Assicura che l'unica variabile che influisce sul campione sia la temperatura prevista e uniforme, priva di contaminazione chimica o riscaldamento non uniforme.

Il Doppio Ruolo della Camera a Muffola

Il design della camera in ceramica, spesso chiamata "muffola", è una scelta ingegneristica deliberata che abilita direttamente il lavoro preciso per cui questi forni sono noti. La sua funzione è meglio compresa come una combinazione di gestione termica e protezione del campione.

Ottenere Uniformità Termica ed Efficienza

La camera è costruita con materiali ceramici altamente isolanti, come fibra di allumina o lana policristallina. Questo isolamento denso è eccezionale nel prevenire la fuoriuscita di calore dal forno.

Questa efficienza termica offre due vantaggi. In primo luogo, consente al forno di raggiungere e mantenere temperature molto elevate (spesso superiori a 1000°C) con meno energia. In secondo luogo, assicura che la temperatura in tutta la camera sia uniforme, eliminando punti caldi o freddi che potrebbero rovinare un esperimento.

Proteggere il Campione dalla Contaminazione

La muffola funge da barriera fisica, separando il carico di lavoro dalla fonte di calore. Nei forni elettrici, questo impedisce ai campioni di toccare gli elementi riscaldanti incandescenti.

Nei forni alimentati a combustibile, questa funzione è ancora più critica. La muffola protegge il campione dall'esposizione diretta a fiamme e gas di combustione, che altrimenti potrebbero reagire e contaminare il materiale. Questo è essenziale per processi come la calcinazione (ashing), dove la purezza è l'obiettivo principale.

Abilitare un'Atmosfera Controllata

Poiché la muffola è una camera sigillata, fornisce un ambiente contenuto. Ciò consente all'utente di controllare l'atmosfera interna.

Per processi delicati come la sinterizzazione di polveri metalliche senza ossidazione, l'aria può essere rimossa (creando un vuoto) o sostituita con un gas inerte come l'argon. Questo livello di controllo è impossibile in un forno ad aria aperta o a fuoco diretto.

La Criticità dei Materiali Ceramici

La scelta della ceramica non è arbitraria; è fondamentale per la funzione e la longevità del forno. Nessun'altra classe di materiali comuni offre la stessa combinazione di proprietà richieste per questa applicazione.

Resistenza alle Alte Temperature

Le ceramiche sono definite dalla loro capacità di resistere al calore estremo senza fondere, deformarsi o degradarsi. Ciò garantisce l'integrità strutturale del forno durante operazioni prolungate ad alta temperatura.

Inerzia Chimica

Le ceramiche utilizzate sono chimicamente inerti, il che significa che non reagiranno con i campioni riscaldati. Ciò preserva la purezza del materiale, fondamentale per la chimica analitica, le restaurazioni dentali e la ricerca sui materiali avanzati.

Longevità e Sicurezza

Resistendo alla degradazione termica e chimica, la camera in ceramica assicura al forno una lunga vita operativa. La sua stabilità è anche una caratteristica di sicurezza chiave, contenendo in modo affidabile il calore estremo generato durante l'uso.

Comprendere i Compromessi

Sebbene molto efficaci, il design di un forno a muffola comporta considerazioni pratiche che ogni operatore dovrebbe comprendere.

Cicli di Riscaldamento e Raffreddamento Più Lenti

Lo stesso isolamento pesante che trattiene così efficacemente il calore rende anche il forno lento a riscaldarsi e raffreddarsi. Questo deve essere tenuto in considerazione nella pianificazione del flusso di lavoro, poiché i cicli possono richiedere diverse ore.

Potenziale di Shock Termico

Sebbene durevoli, le ceramiche possono essere fragili. Riscaldare o raffreddare il forno troppo rapidamente può causare shock termico, portando a crepe nella camera della muffola. Seguire sempre le velocità di rampa raccomandate dal produttore.

Costo e Peso Maggiori

I materiali ceramici speciali e la costruzione robusta rendono i forni a muffola più pesanti e generalmente più costosi dei semplici forni da laboratorio o dei forni a riscaldamento diretto che non hanno una muffola.

Fare la Scelta Giusta per il Tuo Processo

Comprendere lo scopo della camera ti aiuta ad applicare correttamente il forno per raggiungere il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza (es. calcinazione): Il vantaggio chiave è la capacità della muffola di isolare il tuo campione da tutti i potenziali contaminanti.

- Se il tuo obiettivo principale è il trattamento termico ripetibile (es. sinterizzazione, ricottura): Il vantaggio chiave è l'eccezionale uniformità termica che garantisce risultati costanti ogni volta.

- Se il tuo obiettivo principale è il test e lo sviluppo di materiali: Il vantaggio chiave è la capacità di creare un'atmosfera controllata, che ti consente di manipolare l'ambiente con precisione.

In definitiva, la camera in ceramica isolata trasforma una semplice fonte di calore in un preciso strumento scientifico.

Tabella Riassuntiva:

| Funzione | Vantaggio |

|---|---|

| Isolamento Termico | Mantiene temperature elevate e uniformi con minima perdita di calore |

| Protezione del Campione | Isola i materiali dagli elementi riscaldanti e dai contaminanti |

| Atmosfera Controllata | Abilita ambienti sottovuoto o a gas inerte per processi sensibili |

| Resistenza del Materiale | Utilizza ceramiche per durabilità ad alta temperatura e inerzia chimica |

Migliora i tuoi processi di laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando una R&S eccezionale e la produzione interna, forniamo a laboratori diversi attrezzature affidabili come Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e con Atmosfera, e Sistemi CVD/PECVD. La nostra solida capacità di personalizzazione profonda assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche per risultati superiori. Contattaci oggi per discutere di come i nostri forni possono migliorare la tua efficienza e accuratezza!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master