Nella lavorazione sottovuoto ad alta temperatura, la grafite è il materiale di scelta per una vasta gamma di componenti interni critici. Le sue applicazioni principali sono strutturali: la creazione di fissaggi, rastrelliere, vassoi e sistemi di supporto utilizzati per sostenere i pezzi durante il trattamento termico, la brasatura e la sinterizzazione. Le proprietà uniche della grafite assicurano che i componenti, specialmente quelli per applicazioni aerospaziali e mediche, mantengano la loro forma precisa e la loro purezza in condizioni estreme.

La grafite non è semplicemente un materiale conveniente per i forni a vuoto; è una tecnologia abilitante. La sua combinazione impareggiabile di resistenza alle alte temperature, stabilità termica e inerzia chimica è ciò che rende possibile la lavorazione precisa e priva di contaminazioni dei materiali avanzati.

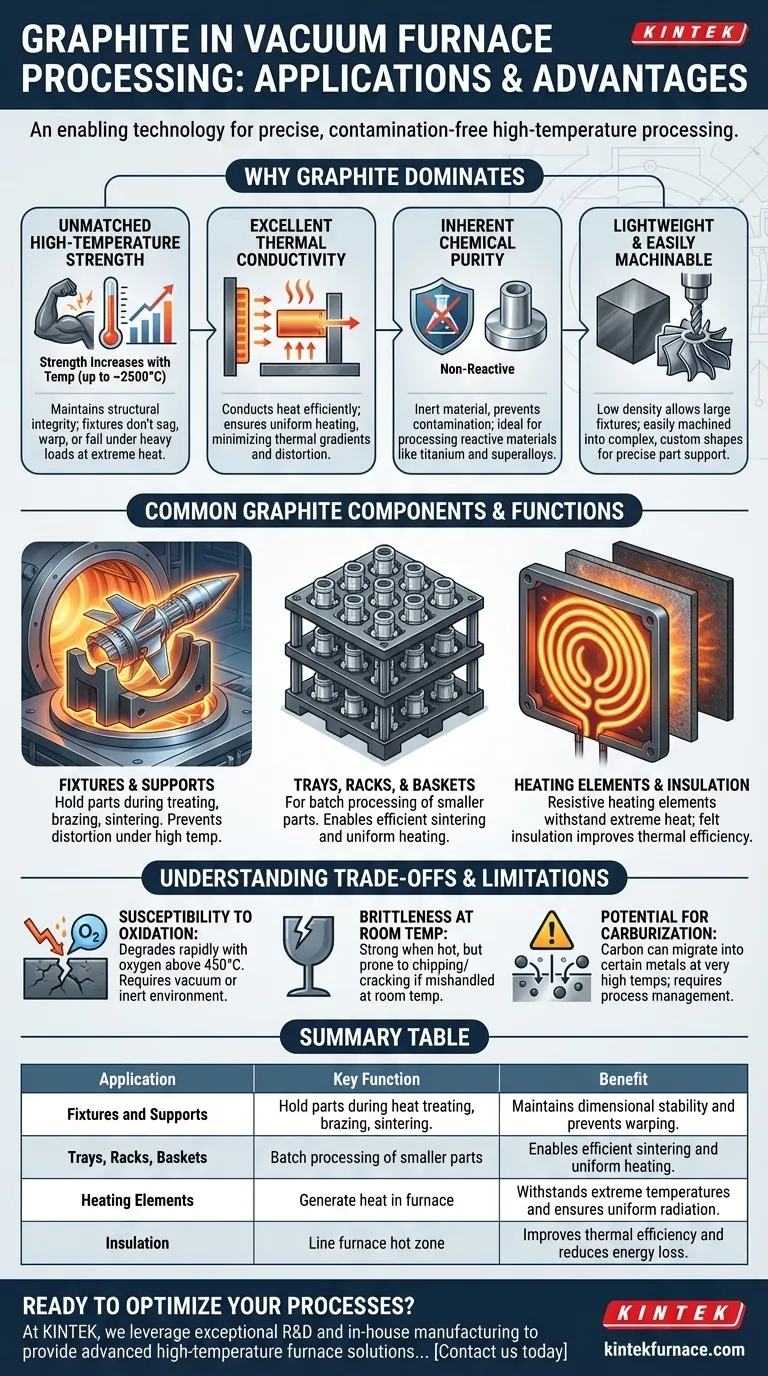

Perché la Grafite Domina nei Forni a Vuoto

L'uso della grafite è una soluzione alle sfide fondamentali della metallurgia ad alta temperatura: mantenere la stabilità dimensionale, garantire un riscaldamento uniforme e prevenire la contaminazione chimica. Diverse proprietà fondamentali la rendono particolarmente adatta a questo ambiente.

Resistenza Ineguagliabile alle Alte Temperature

A differenza dei metalli che si ammorbidiscono e perdono resistenza quando vengono riscaldati, l'integrità strutturale della grafite in realtà aumenta con la temperatura, raggiungendo il picco intorno ai 2500°C.

Ciò significa che i fissaggi realizzati in grafite non si afflosceranno, non si deformeranno e non falliranno quando sostengono carichi pesanti durante un ciclo di trattamento termico o di brasatura ad alta temperatura.

Eccellente Conducibilità Termica

La grafite conduce il calore in modo eccezionale. Questa proprietà assicura che il calore venga trasferito uniformemente dagli elementi riscaldanti del forno attraverso i fissaggi fino al pezzo in lavorazione.

Questa uniformità riduce al minimo i gradienti termici attraverso il pezzo, il che è fondamentale per prevenire stress interni e distorsioni durante le fasi sia di riscaldamento che di raffreddamento.

Purezza Chimica Intrinseca

La grafite è un materiale straordinariamente inerte che non reagisce con la maggior parte dei metalli, leghe o ceramiche, anche a temperature estreme.

Ciò è essenziale quando si lavorano materiali altamente reattivi come il titanio o alcune superleghe. L'uso di fissaggi in grafite impedisce che contaminanti vengano rilasciati nel pezzo, garantendo che il prodotto finale soddisfi rigorosi standard metallurgici.

Leggera e Facilmente Lavorabile

Nonostante la sua resistenza, la grafite ha una bassa densità, il che rende i grandi fissaggi e le strutture di supporto relativamente facili da maneggiare.

Inoltre, può essere facilmente lavorata in forme altamente complesse e intricate. Ciò consente la creazione di fissaggi personalizzati che forniscono un supporto preciso a componenti complessi, come le pale delle turbine aerospaziali, minimizzando la deformazione.

Componenti Comuni in Grafite e le Loro Funzioni

Le proprietà della grafite si traducono direttamente nei componenti fisici utilizzati quotidianamente all'interno dei forni a vuoto.

Fissaggi e Supporti

Queste sono strutture progettate su misura per sostenere pezzi specifici. Ad esempio, intricati fissaggi in grafite sono utilizzati per supportare componenti aerospaziali in titanio o grandi pezzi di acciaio, assicurando che non si deformino sotto il loro peso a temperature elevate.

Vassoi, Rastrelliere e Cestelli

Per la lavorazione di grandi lotti di pezzi più piccoli, la grafite viene formata in vassoi, rastrelliere e sistemi di scaffalature modulari. Questi sono comuni nelle applicazioni di sinterizzazione per carburi cementati, magneti e altri prodotti della metallurgia delle polveri.

Elementi Riscaldanti e Isolamento

In molti progetti di forni, la grafite stessa funge da elemento riscaldante resistivo. La sua capacità di resistere a temperature estreme irradiando calore in modo efficiente la rende ideale per questo scopo.

La grafite viene anche lavorata in feltro morbido, che viene utilizzato come rivestimento isolante termico ad alte prestazioni per la zona calda del forno, migliorando ulteriormente l'efficienza termica.

Comprendere i Compromessi e i Limiti

Sebbene la grafite sia un materiale eccezionale, non è priva di limitazioni. Riconoscerle è fondamentale per una progettazione di processo di successo.

Suscettibilità all'Ossidazione

Il punto debole principale della grafite è la sua reazione con l'ossigeno a temperature elevate (tipicamente superiori a 450°C), che ne provoca il rapido degrado. Questo è esattamente il motivo per cui è così efficace in un ambiente sottovuoto o a gas inerte, dove l'ossigeno viene eliminato.

Fragilità a Temperatura Ambiente

Sebbene resistente quando calda, la grafite può essere fragile e soggetta a scheggiature o rotture se maneggiata in modo improprio a temperatura ambiente. I componenti devono essere caricati e scaricati con cura per evitare shock meccanici.

Potenziale di Carburazione

In contatto diretto con alcuni metalli, come alcuni tipi di acciaio, il carbonio può migrare dalla grafite sulla superficie del pezzo a temperature molto elevate. Questo processo, chiamato carburazione, può alterare le proprietà del pezzo in lavorazione e deve essere considerato nella progettazione del processo, a volte utilizzando rivestimenti barriera ceramici.

Fare la Scelta Giusta per la Tua Applicazione

Il grado specifico e il design dei tuoi componenti in grafite dovrebbero essere dettati dai tuoi obiettivi di processo.

- Se la tua attenzione principale è la lavorazione di metalli reattivi (es. titanio): La grafite ad alta purezza e basso contenuto di ceneri è essenziale per prevenire la contaminazione e garantire l'integrità metallurgica del materiale.

- Se la tua attenzione principale è la stabilità dimensionale di pezzi complessi: Fissaggi in grafite personalizzati e lavorati in modo intricato sono fondamentali per supportare correttamente i componenti e minimizzare la deformazione durante il ciclo termico.

- Se la tua attenzione principale è la lavorazione a lotti di componenti più piccoli: Vassoi, rastrelliere e sistemi di trasporto modulari in grafite offrono la migliore combinazione di prestazioni termiche ed efficienza di carico per la sinterizzazione o la brasatura.

In definitiva, le proprietà della grafite la rendono un materiale fondamentale che abilita la produzione avanzata dei componenti più critici di oggi.

Tabella Riassuntiva:

| Applicazione | Funzione Chiave | Vantaggio |

|---|---|---|

| Fissaggi e Supporti | Sostenere i pezzi durante il trattamento termico, la brasatura, la sinterizzazione | Mantiene la stabilità dimensionale e previene la deformazione |

| Vassoi, Rastrelliere, Cestelli | Lavorazione a lotti di pezzi più piccoli | Abilita la sinterizzazione efficiente e il riscaldamento uniforme |

| Elementi Riscaldanti | Generare calore nel forno | Resiste a temperature estreme e garantisce una radiazione uniforme |

| Isolamento | Rivestire la zona calda del forno | Migliora l'efficienza termica e riduce la perdita di energia |

Pronto a ottimizzare i tuoi processi ad alta temperatura con soluzioni personalizzate in grafite? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, sia che tu operi nel settore aerospaziale, medico o in altri campi dei materiali avanzati. Contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento