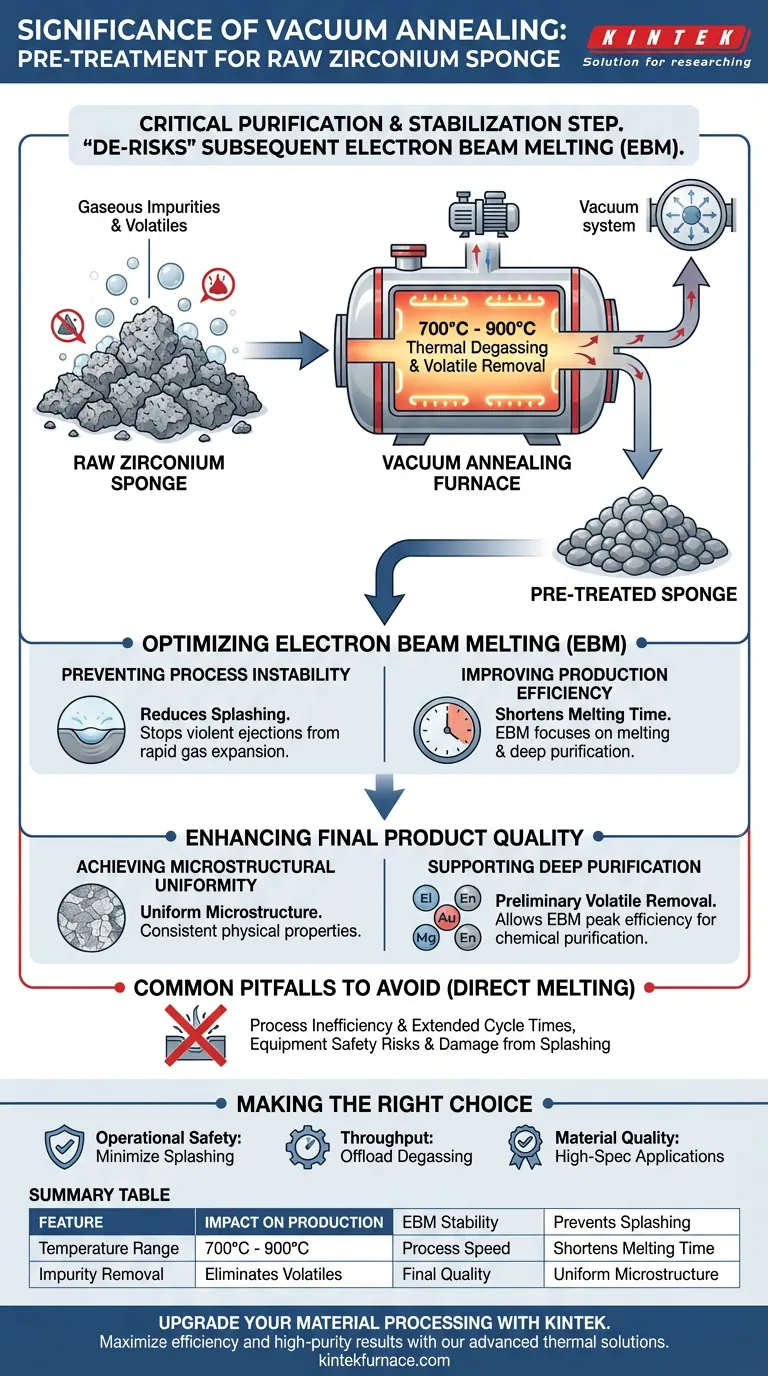

La ricottura sotto vuoto funge da fase critica di purificazione e stabilizzazione per la spugna di zirconio grezza. Sottoponendo il materiale a temperature comprese tra 700 e 900 gradi Celsius in un ambiente sotto vuoto, questo processo rimuove significative impurità gassose e volatili prima che il metallo subisca la fusione finale.

Il valore primario di questo pretrattamento è che "riduce il rischio" del successivo processo di fusione a fascio elettronico. Gestendo il degasaggio di massa in anticipo, previene pericolosi schizzi, accelera i tempi di fusione e garantisce che l'ingotto di zirconio finale abbia una struttura interna uniforme.

Il Meccanismo del Pretrattamento

Mirare ai Componenti Volatili

La spugna di zirconio grezza è raramente pura; contiene naturalmente alti livelli di impurità gassose e componenti volatili.

L'utilizzo di un forno di ricottura sotto vuoto affronta questo problema creando un ambiente controllato per il degasaggio termico.

Il Punto di Temperatura Ideale

Il processo mira specificamente a un intervallo di temperatura di 700-900 gradi Celsius.

A queste temperature, i componenti volatili all'interno della spugna vengono rilasciati ed evacuati dal sistema di vuoto, "pulendo" efficacemente la spugna dai contaminanti di massa prima della fase liquida.

Ottimizzazione della Fusione a Fascio Elettronico (EBM)

Prevenzione dell'Instabilità del Processo

Il beneficio operativo più immediato è la riduzione degli schizzi durante la successiva fase di fusione a fascio elettronico.

Se la spugna grezza viene fusa direttamente, la rapida espansione dei gas intrappolati può causare violente espulsioni di materiale fuso.

Il pretrattamento rimuove questi gas in anticipo, creando un pool di fusione calmo e stabile quando i fasci elettronici ad alta energia colpiscono infine il materiale.

Miglioramento dell'Efficienza di Produzione

La ricottura riduce significativamente il tempo di fusione richiesto nel forno a fascio elettronico.

Poiché la spugna è già pre-condizionata e parzialmente degasata, l'apparecchiatura EBM può concentrare la sua energia sulla fusione e sulla purificazione profonda piuttosto che sulla rimozione di gas di massa.

Miglioramento della Qualità del Prodotto Finale

Ottenimento dell'Uniformità Microstrutturale

I benefici della ricottura sotto vuoto si estendono oltre il processo di produzione e nelle proprietà del materiale del prodotto finale.

Gli ingotti prodotti da spugna pretrattata presentano una microstruttura più uniforme, garantendo proprietà fisiche costanti in tutto il metallo.

Supporto alla Purificazione Profonda

Mentre il forno a fascio elettronico è eccellente nella rimozione di impurità metalliche (come alluminio, titanio e ferro) ed elementi interstiziali (come ossigeno e azoto), il pretrattamento alleggerisce il carico.

Eseguendo una "rimozione preliminare" dei volatili, la fase di ricottura consente al processo EBM di operare alla massima efficienza per una purificazione chimica profonda.

Errori Comuni da Evitare

Il Rischio della Fusione Diretta

Saltare la fase di ricottura sotto vuoto potrebbe sembrare un modo per risparmiare tempo, ma spesso porta a inefficienza del processo.

Senza pretrattamento, il forno EBM deve gestire l'intero carico di degasaggio. Ciò spesso si traduce in tempi di ciclo prolungati che annullano qualsiasi tempo risparmiato saltando la fase di ricottura.

Compromissione della Sicurezza dell'Attrezzatura

Alti livelli di volatili nella spugna grezza possono minacciare la stabilità del fascio elettronico stesso.

Gli schizzi causati dalla spugna non ricottura non solo riducono la resa del materiale; possono contaminare la camera del vuoto e danneggiare componenti sensibili del forno.

Fare la Scelta Giusta per il Tuo Processo

A seconda dei tuoi specifici vincoli di produzione, il ruolo della ricottura sotto vuoto cambia leggermente.

- Se il tuo obiettivo principale è la Sicurezza Operativa: Dai priorità alla ricottura per minimizzare gli schizzi e proteggere i sistemi di vuoto del tuo forno a fascio elettronico.

- Se il tuo obiettivo principale è la Produttività: Utilizza la ricottura per scaricare il lavoro di degasaggio, riducendo così il tempo di ciclo richiesto per la fusione a fascio elettronico, più dispendiosa in termini energetici.

- Se il tuo obiettivo principale è la Qualità del Materiale: Affidati alla ricottura per stabilire la microstruttura uniforme richiesta per applicazioni di zirconio ad alta specifica.

Il pretrattamento della spugna di zirconio non è semplicemente una fase di pulizia; è un prerequisito fondamentale per una campagna di fusione stabile, efficiente e di alta qualità.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Produzione di Zirconio |

|---|---|

| Intervallo di Temperatura | 700℃ - 900℃ per un degasaggio termico ottimale |

| Rimozione Impurità | Elimina componenti volatili e impurità gassose |

| Stabilità EBM | Previene schizzi violenti durante la fusione a fascio elettronico |

| Velocità del Processo | Accorcia i tempi di fusione finali scaricando il degasaggio |

| Qualità Finale | Garantisce microstruttura uniforme e purificazione ad alta specifica |

Aggiorna la Tua Lavorazione dei Materiali con KINTEK

Massimizza l'efficienza del tuo laboratorio e garantisci risultati di elevata purezza con le soluzioni termiche avanzate di KINTEK. Supportati da R&S esperti e produzione di precisione, forniamo sistemi sotto vuoto, a muffola, tubolari, rotativi e CVD ad alte prestazioni progettati per soddisfare i più rigorosi standard di pretrattamento.

Che tu stia raffinando spugna di zirconio o sviluppando leghe specializzate, i nostri forni personalizzabili offrono il riscaldamento uniforme e la stabilità del vuoto richiesti dalla tua ricerca.

Pronto a ottimizzare i tuoi flussi di lavoro ad alta temperatura? Contatta oggi i nostri esperti tecnici per trovare il sistema perfetto per le tue esigenze uniche.

Guida Visiva

Riferimenti

- М.М. Pylypenko, A.О. Drobyshevska. MAGNESIUM-THERMAL METHOD OF SPONGE ZIRCONIUM OBTAINING. DOI: 10.46813/2024-149-052

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica

- Cos'è il trattamento termico in un forno a vuoto? Ottieni proprietà metallurgiche superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega