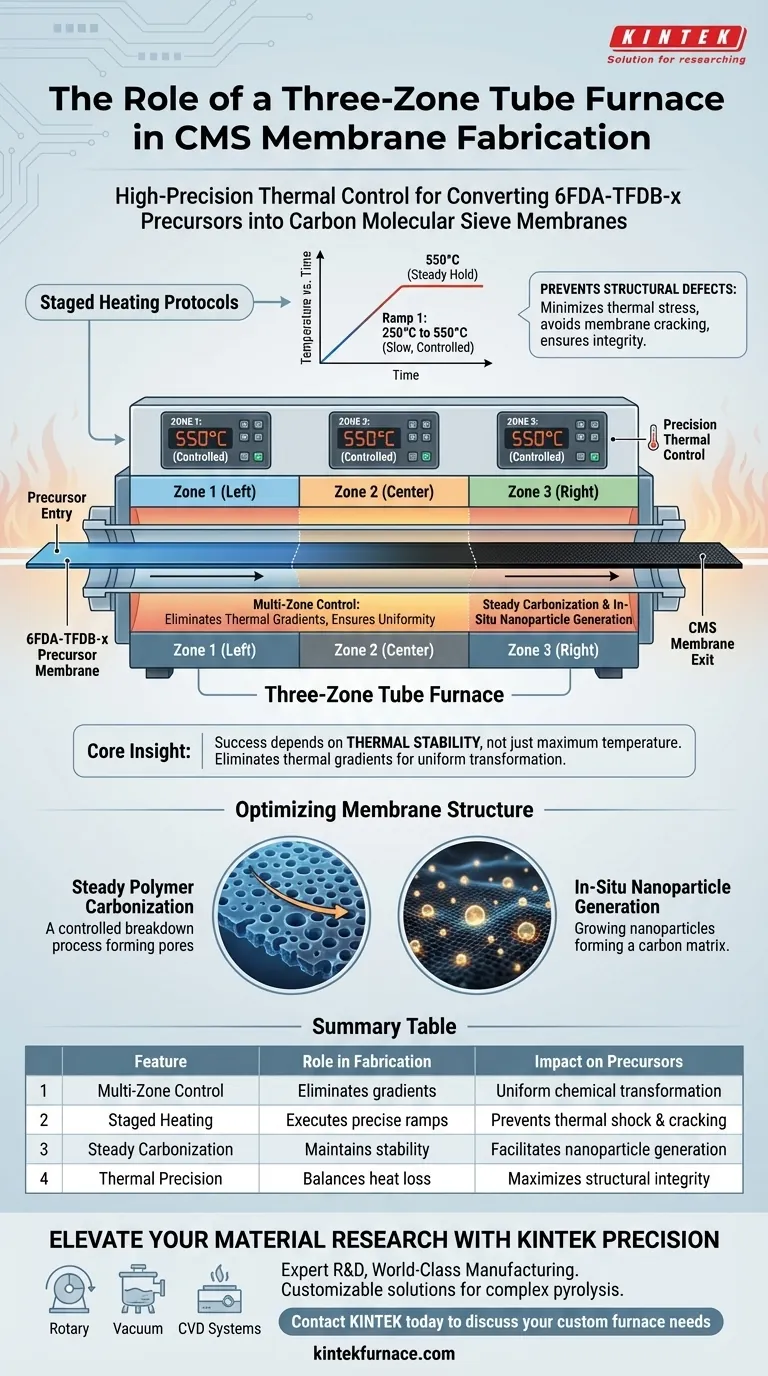

Un forno tubolare a tre zone funge da sistema di controllo termico ad alta precisione essenziale per la conversione dei precursori 6FDA-TFDB-x in membrane di setaccio molecolare di carbonio (CMS). Mantenendo una rigorosa uniformità di temperatura ed eseguendo protocolli complessi di riscaldamento a stadi, questa apparecchiatura facilita la carbonizzazione stabile e la generazione di nanoparticelle in situ, prevenendo al contempo guasti strutturali come le fessurazioni.

Concetto chiave: Il successo della fabbricazione di membrane CMS dipende meno dalla temperatura massima e più dalla stabilità termica. Il forno a tre zone è fondamentale perché elimina i gradienti termici che causano stress, garantendo che la delicata struttura polimerica sopravviva alla transizione al carbonio.

Garantire l'uniformità del campo termico

Il meccanismo del controllo multi-zona

La caratteristica distintiva di un forno a tre zone è la sua capacità di dividere la camera di riscaldamento in tre segmenti controllati individualmente. A differenza dei forni a zona singola, che possono soffrire di cali di temperatura verso le estremità, questa configurazione bilancia attivamente l'apporto di calore lungo l'intera lunghezza del tubo.

Coerenza per la pirolisi

Per i precursori 6FDA-TFDB-x, l'ambiente di pirolisi deve essere identico su tutta la superficie della membrana. Il sistema multi-zona crea un campo di temperatura ad alta uniformità, garantendo che ogni parte del precursore subisca la stessa trasformazione chimica a temperature di 550°C o superiori.

Gestire le dinamiche della pirolisi

Riscaldamento a stadi preciso

La conversione dei precursori polimerici è un processo delicato che richiede velocità di rampa specifiche. Il forno consente controlli di riscaldamento a stadi precisi, in particolare nella finestra critica tra 250°C e 550°C. Ciò consente al materiale di evolversi chimicamente senza subire shock termici.

Prevenire difetti strutturali

Le fessurazioni della membrana sono una modalità di guasto comune causata da stress termici durante un riscaldamento rapido o non uniforme. Controllando rigorosamente la velocità di riscaldamento e mantenendo l'uniformità, il forno riduce al minimo questi stress. Questa protezione consente alla membrana di rimanere intatta durante i significativi cambiamenti di volume associati alla carbonizzazione.

Ottimizzare la struttura della membrana

Carbonizzazione stabile del polimero

La stabilità fornita dal forno garantisce che la carbonizzazione proceda a un ritmo costante e prevedibile. Questa decomposizione controllata è necessaria per formare le specifiche strutture porose richieste per un efficace setaccio molecolare.

Generazione di nanoparticelle in situ

Oltre a prevenire i difetti, l'ambiente termico svolge un ruolo attivo nella sintesi dei materiali. Il trattamento termico preciso facilita la generazione in situ di nanoparticelle all'interno della matrice, un fattore chiave nelle prestazioni della membrana CMS finale.

Comprendere i compromessi

Complessità della calibrazione

Sebbene un forno a tre zone offra un controllo superiore, introduce complessità operative. Per ottenere un profilo di temperatura perfettamente piatto, le tre zone devono essere accuratamente calibrate per compensare la perdita di calore alle estremità del tubo.

Produttività vs. Precisione

I rigorosi protocolli di riscaldamento a stadi richiesti per i precursori 6FDA-TFDB-x spesso richiedono tempi di elaborazione più lunghi rispetto ai trattamenti termici rapidi. Questo è un compromesso necessario: la velocità viene sacrificata per garantire l'integrità strutturale e l'uniformità chimica della membrana finale.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo processo di trattamento termico per membrane CMS, considera le seguenti priorità:

- Se la tua priorità principale è prevenire le fessurazioni della membrana: Dai priorità alle capacità di controllo del riscaldamento a stadi del forno per garantire una rampa lenta e costante da 250°C a 550°C.

- Se la tua priorità principale è una struttura porosa coerente: Affidati al controllo della temperatura multi-zona per eliminare i gradienti e garantire che ogni millimetro del campione sperimenti esattamente la stessa storia termica.

Padroneggiare il profilo termico del forno a tre zone è il fattore decisivo nella produzione di membrane di setaccio molecolare di carbonio prive di difetti e ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Ruolo nella fabbricazione di membrane CMS | Impatto sui precursori 6FDA-TFDB-x |

|---|---|---|

| Controllo multi-zona | Elimina i gradienti termici attraverso il tubo | Garantisce una trasformazione chimica uniforme e una struttura porosa |

| Riscaldamento a stadi | Esegue velocità di rampa precise (da 250°C a 550°C) | Previene shock termici e fessurazioni della membrana |

| Carbonizzazione stabile | Mantiene una stabilità costante del campo termico | Facilita la generazione di nanoparticelle in situ |

| Precisione termica | Bilancia la perdita di calore alle estremità del tubo | Massimizza l'integrità strutturale della delicata matrice polimerica |

Migliora la tua ricerca sui materiali con KINTEK Precision

Ottenere la struttura porosa perfetta nelle membrane CMS richiede più di un semplice calore: richiede un controllo termico assoluto. KINTEK fornisce forni tubolari a tre zone leader del settore, insieme ai nostri sistemi specializzati rotativi, sottovuoto e CVD, appositamente progettati per flussi di lavoro complessi di pirolisi e carbonizzazione.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri sistemi sono completamente personalizzabili per soddisfare le rigorose esigenze di riscaldamento a stadi dei precursori 6FDA-TFDB-x e di altri polimeri avanzati. Garantisci risultati privi di difetti e prestazioni di setaccio molecolare superiori: Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Xiuling Chen, Nanwen Li. Atomically distributed Al-F3 nanoparticles towards precisely modulating pore size of carbon membranes for gas separation. DOI: 10.1038/s41467-024-54275-1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i vantaggi dei forni a tubo con riscaldamento a resistenza? Ottieni una lavorazione termica precisa ed economica

- Perché è necessaria una fornace a tubo industriale con flusso di argon per Ti3AlC2? Guida esperta alla sinterizzazione

- Quali caratteristiche di sicurezza sono tipicamente incluse nei forni a tubi sottovuoto? Protezione essenziale per laboratori ad alta temperatura

- Perché il controllo della velocità di riscaldamento e del flusso di gas in un forno tubolare da laboratorio è fondamentale per i materiali di assorbimento delle onde elettromagnetiche?

- Qual è la funzione del flusso di gas Argon in un forno tubolare durante il trattamento termico del disolfuro di molibdeno? Guida esperta

- Quali sono i vantaggi dell'utilizzo dei forni a tubo nei processi industriali? Ottieni precisione e controllo per il tuo laboratorio

- Come facilitano le fornaci tubolari su scala di laboratorio la gassificazione del carbone? Simulazione precisa per il successo industriale

- Quali sono le funzioni principali di un forno tubolare ad alta temperatura? Padroneggiare la riduzione carbotermica in situ