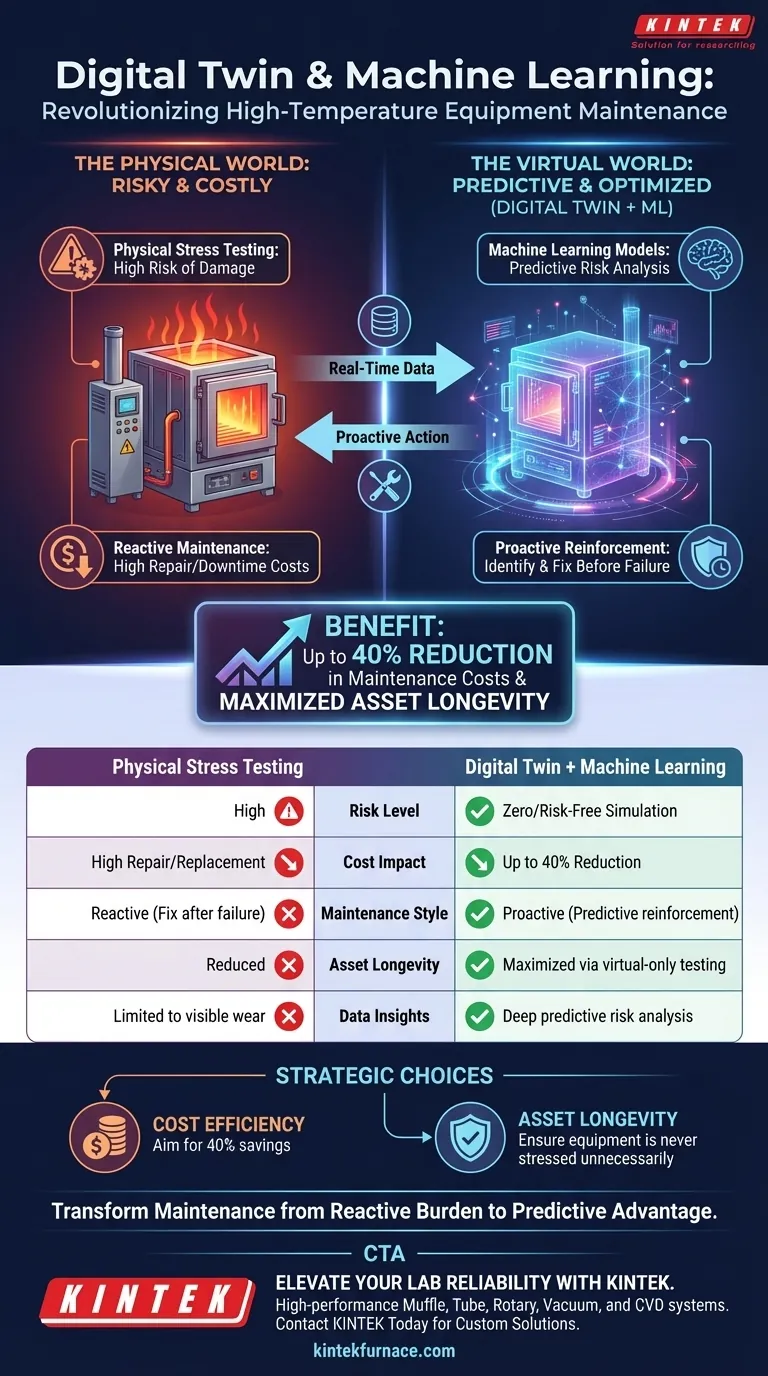

La tecnologia Digital Twin rivoluziona le strategie di manutenzione costruendo uno specchio virtuale di asset complessi per simulare in sicurezza scenari operativi estremi. Se abbinato al machine learning, questo sistema prevede i punti di guasto e consente ai team di rinforzare proattivamente i componenti vulnerabili, garantendo l'affidabilità senza sottoporre le apparecchiature fisiche a pericolosi test di stress.

Spostando i test di stress dal mondo fisico a un ambiente virtuale ad alta fedeltà, le organizzazioni possono identificare i rischi precocemente e ridurre i costi complessivi di manutenzione fino al 40%.

La Meccanica della Simulazione Virtuale

Creare un Ambiente di Test Privo di Rischi

La sfida principale con le apparecchiature ad alta temperatura, come i forni industriali, è il pericolo associato ai test di stress. La tecnologia Digital Twin risolve questo problema creando una replica virtuale dell'asset fisico.

Simulare Scenari Estremi

Questo ambiente digitale consente agli ingegneri di eseguire simulazioni di varie condizioni operative estreme. Poiché i test avvengono virtualmente, il sistema può essere sottoposto a rigorosi test di stress senza il rischio di danneggiare l'hardware fisico effettivo.

Il Ruolo del Machine Learning

Analisi Predittiva del Rischio

All'interno della replica virtuale, i modelli di machine learning analizzano i dati di prestazione per eseguire previsioni di rischio. Questi algoritmi identificano potenziali punti di guasto che potrebbero sfuggire durante le normali ispezioni fisiche.

Rinforzo Proattivo dei Componenti

Una volta che il modello di machine learning identifica un componente vulnerabile, i team di manutenzione possono intervenire immediatamente. Ciò consente il rinforzo proattivo delle parti prima che si guastino nel mondo reale, prevenendo costosi tempi di inattività non pianificati.

Comprendere il Valore Strategico

Significative Riduzioni dei Costi

L'implementazione di questo approccio basato sulla simulazione ha un impatto misurabile sul bilancio finale. Ottimizzando i programmi di manutenzione e prevenendo i guasti, le organizzazioni possono ridurre i costi di manutenzione del 40%.

Preservazione degli Asset

I test di stress tradizionali spesso degradano le apparecchiature che dovrebbero proteggere. I Digital Twin eliminano questo paradosso, garantendo che l'asset fisico rimanga intatto e operativo mentre il modello virtuale assorbe lo stress dei test.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare i vantaggi della tecnologia Digital Twin e del machine learning, allinea la tua strategia alle tue specifiche esigenze operative.

- Se il tuo obiettivo principale è l'efficienza dei costi: Sfrutta le previsioni del machine learning per ottimizzare i programmi di manutenzione, puntando alla potenziale riduzione del 40% delle spese di manutenzione.

- Se il tuo obiettivo principale è la longevità degli asset: Utilizza la replica virtuale per tutti i test di stress per garantire che le apparecchiature fisiche non siano mai esposte a scenari dannosi non necessari.

Adottare una strategia di simulazione virtuale trasforma la manutenzione da un onere reattivo a un vantaggio predittivo.

Tabella Riassuntiva:

| Caratteristica | Test di Stress Fisico | Digital Twin + Machine Learning |

|---|---|---|

| Livello di Rischio | Alto (Potenziale di danno) | Zero (Simulazione priva di rischi) |

| Impatto sui Costi | Alti costi di riparazione/sostituzione | Riduzione fino al 40% dei costi di manutenzione |

| Stile di Manutenzione | Reattivo (Riparazione dopo il guasto) | Proattivo (Rinforzo predittivo) |

| Longevità degli Asset | Ridotta a causa dello stress dei test | Massimizzata tramite test solo virtuali |

| Insight sui Dati | Limitati all'usura visibile | Analisi approfondita del rischio predittivo |

Migliora l'Affidabilità del Tuo Laboratorio con KINTEK

Non lasciare che tempi di inattività non pianificati blocchino il tuo progresso. KINTEK combina una produzione di livello mondiale con le più recenti intuizioni tecnologiche per fornire sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni. Sia che tu abbia bisogno di forni ad alta temperatura standard da laboratorio o di soluzioni completamente personalizzabili su misura per le tue esigenze di ricerca uniche, il nostro team di R&S esperto è qui per supportarti.

Pronto a ottimizzare i tuoi processi termici? Contatta KINTEK Oggi per Discutere la Tua Soluzione Personalizzata

Guida Visiva

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché un forno di riscaldamento programmato ad alta precisione è essenziale per la riduzione per ricottura dei composti intermetallici?

- Come viene utilizzato uno spettrometro micro-Raman di precisione nella caratterizzazione delle ceramiche SSBSN? Verifica della fase principale

- Qual è lo scopo dell'utilizzo di un forno a essiccazione sotto vuoto nel post-trattamento dei catalizzatori Pd/BPC? Ottimizzare le prestazioni.

- Perché la decomposizione termica in un forno ad alta temperatura è necessaria per la rimozione del PVDF? Ottimizzare l'efficienza del riciclo delle batterie

- Qual è lo scopo dell'utilizzo di un forno di ricottura continua? Ottimizzare la normalizzazione e le prestazioni dell'acciaio al silicio

- Qual è lo scopo primario di progettazione dei forni elettrici industriali per l'acciaio SA-178 Gr A? Garantire l'affidabilità delle estremità dei tubi

- Perché il processo di sigillatura sottovuoto è necessario per la sintesi di cristalli singoli di TaAs2? Garantire la purezza nel metodo CVT

- Perché la concentrazione iniziale dei sistemi di silossano viene eseguita in un forno sottovuoto? Ottenere una polimerizzazione dei materiali priva di difetti