Un forno a muffola da laboratorio ad alta temperatura garantisce le prestazioni del materiale fornendo un ambiente termico rigorosamente controllato necessario per la sinterizzazione delle ceramiche a base di NN-10ST. In particolare, mantiene un intervallo di temperatura critico tra 1300 °C e 1330 °C per facilitare la diffusione delle particelle. Eseguendo curve di temperatura precise che includono la combustione del legante e molteplici stadi di mantenimento, il forno elimina i pori microscopici per ottenere l'alta densità richiesta per resistere a campi elettrici ultra-elevati di 280 MV/m.

Il ruolo principale del forno è quello di agire come un regolatore cinetico, trasformando un corpo "verde" poroso in un solido denso e privo di difetti attraverso la diffusione controllata. Questa gestione precisa dell'energia termica è la causa diretta della capacità della ceramica di resistere a campi elettrici estremi di rottura.

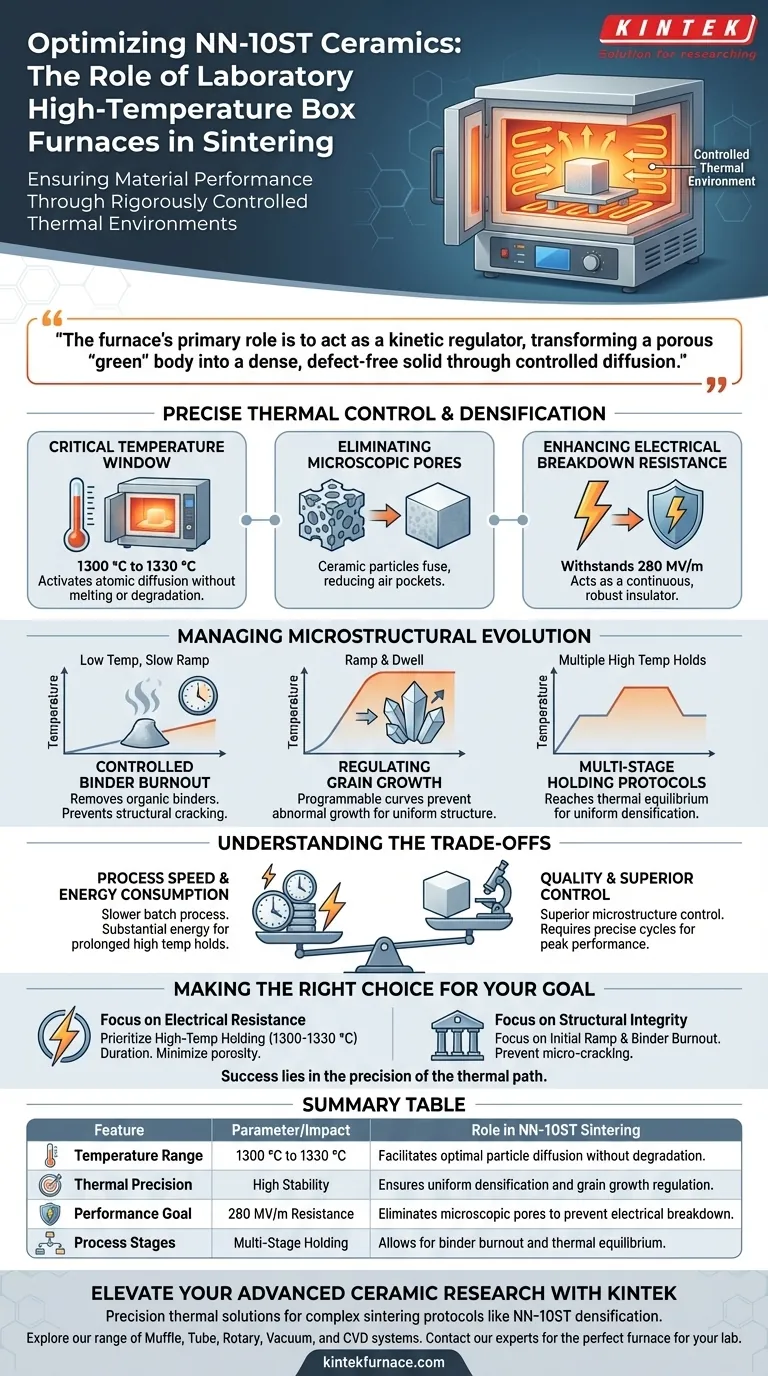

Controllo Termico Preciso e Sinterizzazione

La Finestra Termica Critica

Per le ceramiche NN-10ST, ottenere prestazioni ottimali richiede di operare all'interno di una stretta finestra termica da 1300 °C a 1330 °C.

Il forno a muffola mantiene questa stabilità per garantire che l'energia termica sia sufficiente ad attivare la diffusione atomica senza indurre fusione o degradazione.

Eliminazione dei Pori Microscopici

Il meccanismo principale per il miglioramento delle prestazioni è l'eliminazione della porosità attraverso la sinterizzazione.

Mentre il forno applica calore, le particelle ceramiche si fondono, riducendo il volume delle sacche d'aria che altrimenti agirebbero come punti deboli.

Miglioramento della Resistenza alla Rottura Elettrica

Il risultato diretto di questa sinterizzazione è la capacità del materiale di resistere a campi elettrici di rottura fino a 280 MV/m.

Rimuovendo i vuoti, il forno assicura che la ceramica agisca come un isolante continuo e robusto piuttosto che come una struttura porosa suscettibile a guasti elettrici.

Gestione dell'Evoluzione Microstrutturale

Combustione Controllata del Legante

Prima che avvenga la sinterizzazione completa, il forno esegue specifiche fasi a bassa temperatura per rimuovere i leganti organici utilizzati nella formatura della ceramica.

Queste fasi prevengono crepe strutturali o difetti che si verificherebbero se i gas venissero rilasciati violentemente sotto un riscaldamento rapido.

Regolazione della Crescita dei Grani

Il forno utilizza curve di riscaldamento programmabili per controllare la velocità con cui crescono i grani ceramici.

Gestendo questa velocità, l'apparecchiatura previene una crescita anomala dei grani, garantendo che la microstruttura finale sia uniforme e meccanicamente stabile.

Protocolli di Mantenimento Multi-Stadio

Invece di un semplice aumento e raffreddamento, il forno impiega molteplici stadi di mantenimento a temperature specifiche.

Questi distinti tempi di permanenza consentono al materiale di raggiungere l'equilibrio termico, garantendo che la sinterizzazione avvenga uniformemente in tutto il corpo ceramico.

Comprendere i Compromessi

Velocità del Processo vs. Qualità

Mentre un forno a muffola offre un controllo superiore sulla microstruttura, è intrinsecamente un processo più lento e a lotti rispetto a tecniche come la sinterizzazione a microonde.

I cicli precisi e multi-stadio richiesti per le ceramiche NN-10ST possono richiedere molto tempo per essere eseguiti correttamente.

Consumo Energetico

Mantenere alte temperature (sopra i 1300 °C) per lunghi stadi di mantenimento richiede un notevole apporto energetico.

Gli operatori devono bilanciare la necessità di una sinterizzazione perfetta con i costi operativi dei cicli di sinterizzazione prolungati.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni delle tue ceramiche NN-10ST, allinea la programmazione del tuo forno con i tuoi specifici obiettivi materiali:

- Se il tuo obiettivo principale è la Massima Resistenza Elettrica: Dai priorità alla durata dello stadio di mantenimento ad alta temperatura (1300-1330 °C) per garantire la minimizzazione assoluta della porosità.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Concentrati sulle velocità di riscaldamento iniziali e sulle fasi di combustione del legante per prevenire micro-crepe prima che inizi la sinterizzazione.

Il successo nella sinterizzazione delle ceramiche NN-10ST risiede non solo nel raggiungere la temperatura target, ma nella precisione del percorso termico che si intraprende per arrivarci.

Tabella Riassuntiva:

| Caratteristica | Parametro/Impatto | Ruolo nella Sinterizzazione NN-10ST |

|---|---|---|

| Intervallo di Temperatura | 1300 °C - 1330 °C | Facilita la diffusione ottimale delle particelle senza degradazione. |

| Precisione Termica | Alta Stabilità | Garantisce una sinterizzazione uniforme e una regolazione della crescita dei grani. |

| Obiettivo di Prestazione | Resistenza 280 MV/m | Elimina i pori microscopici per prevenire la rottura elettrica. |

| Fasi del Processo | Mantenimento Multi-Stadio | Consente la combustione del legante e l'equilibrio termico. |

Eleva la Tua Ricerca sulle Ceramiche Avanzate con KINTEK

La precisione è la differenza tra il fallimento del materiale e il raggiungimento di una resistenza elettrica da record. KINTEK fornisce le soluzioni termiche leader del settore richieste per protocolli di sinterizzazione complessi come la sinterizzazione NN-10ST.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu abbia bisogno di forni standard da laboratorio ad alta temperatura o di sistemi completamente personalizzabili su misura per le tue curve di sinterizzazione uniche, KINTEK garantisce che i tuoi materiali raggiungano le loro massime prestazioni.

Pronto a ottenere proprietà dei materiali superiori? Contatta oggi i nostri esperti per trovare il forno perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Xinzhen Wang, Ian M. Reaney. Lead‐Free High Permittivity Quasi‐Linear Dielectrics for Giant Energy Storage Multilayer Ceramic Capacitors with Broad Temperature Stability. DOI: 10.1002/aenm.202400821

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come varia il prezzo di un mufla? Trova la soluzione perfetta per il budget del tuo laboratorio

- Qual è il significato della calcinazione ad alta temperatura in un forno a muffola? Padronanza della preparazione del catalizzatore Ce-TiO2

- Qual è la funzione di una muffola da laboratorio nel post-trattamento degli elettrodi fotocatalitici di BiVO4?

- Come vengono utilizzati i forni a muffola ad alta temperatura e la spettrometria di assorbimento atomico (AAS) per il rilevamento di metalli pesanti nei rossetti per la sicurezza dei consumatori?

- Quali vantaggi offrono i forni a muffola per la lavorazione dei materiali? Ottieni precisione e purezza nel trattamento termico

- Cosa rende unico l'ambiente di riscaldamento del forno a muffola rispetto ad altri forni? Scopri la chiave per un riscaldamento privo di contaminazioni

- Qual è la temperatura massima in un forno a muffola? Da 1200°C a 1800°C+ Soluzioni

- Quali materiali vengono utilizzati nei forni a muffola? Una guida ai componenti critici e alle prestazioni