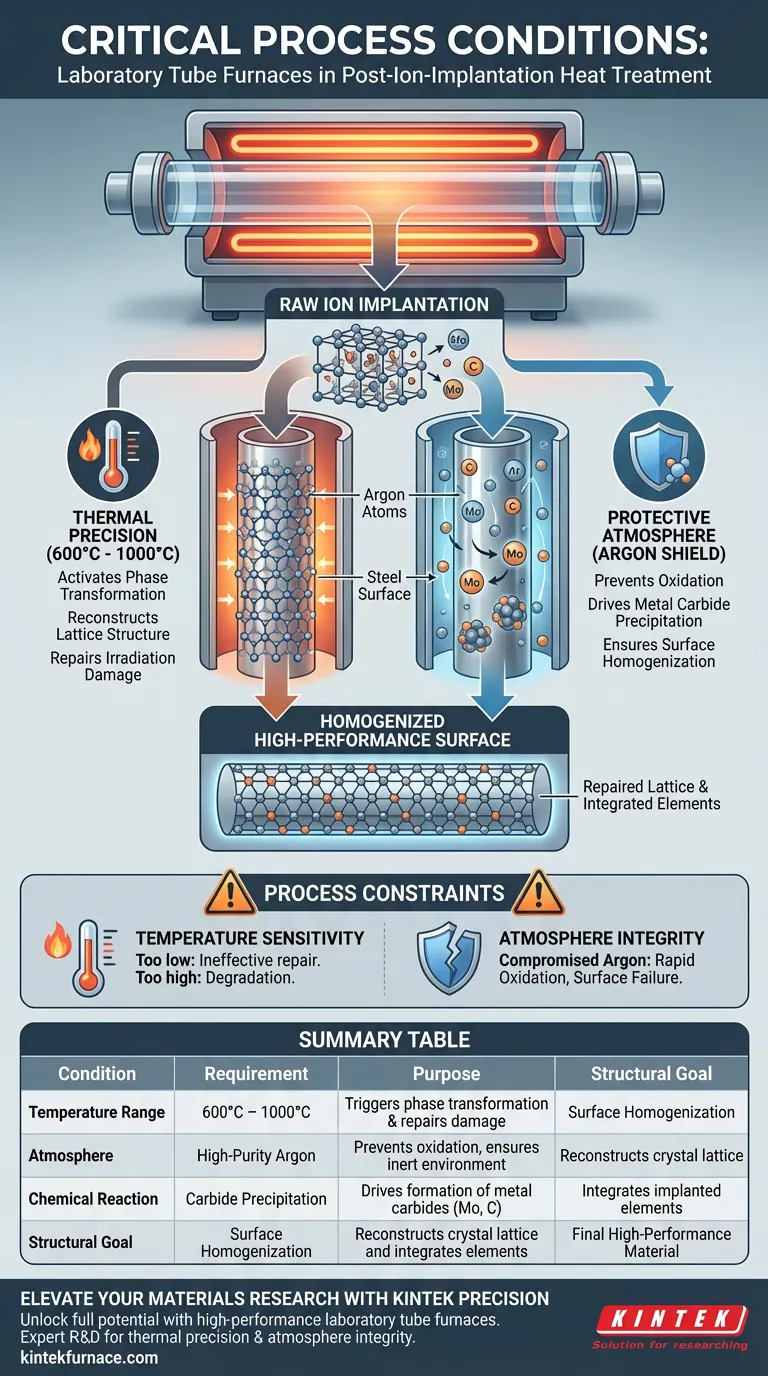

Un forno tubolare da laboratorio fornisce un ambiente ad alta temperatura, inerte e strettamente controllato progettato per stabilizzare l'acciaio inossidabile dopo l'impianto ionico. Nello specifico, stabilisce un regime di temperatura preciso tra 600°C e 1000°C, mantenendo un'atmosfera protettiva di argon per facilitare riparazioni microstrutturali critiche.

Il forno non è semplicemente una fonte di calore; agisce come una camera di reazione che ripara i danni da irraggiamento e guida la precipitazione dei carburi metallici. Questo ambiente controllato è il ponte tra l'impianto ionico grezzo e una superficie del materiale omogeneizzata e ad alte prestazioni.

Il Ruolo Critico della Precisione Termica

Attivazione della Trasformazione di Fase

La funzione principale del forno tubolare è mantenere una finestra termica specifica, rigorosamente compresa tra 600°C e 1000°C. Questo intervallo di alta temperatura non è arbitrario; è la soglia energetica richiesta per innescare la trasformazione di fase all'interno dell'acciaio.

Ricostruzione della Struttura Reticolare

L'impianto ionico è un processo violento che introduce elementi estranei—specificamente molibdeno e carbonio in questo contesto—nell'acciaio, disturbando il suo reticolo cristallino. Il trattamento termico fornito dal forno fornisce l'energia di attivazione necessaria per la ricostruzione strutturale.

Riparazione dei Danni da Irraggiamento

Oltre al semplice riscaldamento, questo ambiente termico consente al materiale di guarire. Il calore sostenuto ripara i danni da irraggiamento causati durante il processo di impianto iniziale, ripristinando l'integrità della matrice dell'acciaio inossidabile.

La Necessità di un'Atmosfera Protettiva

Lo Scudo di Argon

Una caratteristica distintiva di questo processo è il mantenimento di un'atmosfera protettiva di argon. Il design del forno tubolare consente l'esclusione di ossigeno e altri gas reattivi durante il ciclo di riscaldamento.

Guida alla Precipitazione dei Carburi

Sotto questa protezione inerte, gli elementi iniettati sono liberi di reagire chimicamente in modi benefici senza ossidarsi. L'ambiente facilita la precipitazione specifica di carburi metallici, che è l'obiettivo finale del processo di drogaggio.

Ottenimento dell'Omogeneizzazione Superficiale

La combinazione di calore e gas inerte consente la diffusione senza degradazione. Ciò porta all'omogeneizzazione superficiale, garantendo che gli elementi impiantati siano distribuiti uniformemente e completamente integrati nella struttura superficiale del materiale.

Comprensione dei Vincoli del Processo

Sensibilità della Finestra di Temperatura

Operare al di fuori dell'intervallo di 600°C-1000°C compromette l'efficacia del trattamento. Temperature troppo basse potrebbero non indurre le necessarie trasformazioni di fase o riparare i danni reticolari, lasciando il materiale in uno stato di stress.

Integrità dell'Atmosfera

Il successo del trattamento dipende interamente dalla purezza dell'ambiente. Se l'atmosfera di argon viene compromessa, le alte temperature porteranno a una rapida ossidazione anziché alla desiderata precipitazione dei carburi, potenzialmente rovinando il miglioramento superficiale.

Ottimizzazione della Strategia di Trattamento Termico

Per garantire il successo della ricottura post-impianto ionico, i parametri del processo devono essere allineati con gli obiettivi specifici del materiale del progetto.

- Se il tuo obiettivo principale è la Riparazione Strutturale: Dai priorità al mantenimento della temperatura rigorosamente all'interno della finestra di 600°C–1000°C per garantire energia sufficiente per la ricostruzione reticolare e la guarigione dei danni.

- Se il tuo obiettivo principale è l'Indurimento Superficiale: Assicurati che il flusso di argon sia costante e puro per massimizzare la precipitazione dei carburi metallici senza introdurre contaminanti superficiali.

Controllando rigorosamente queste variabili termiche e atmosferiche, converti il potenziale dell'impianto ionico in prestazioni materiali realizzate.

Tabella Riassuntiva:

| Condizione di Processo | Requisito | Scopo nel Trattamento Termico |

|---|---|---|

| Intervallo di Temperatura | 600°C – 1000°C | Innesca la trasformazione di fase e ripara i danni da irraggiamento |

| Atmosfera | Argon ad alta purezza | Previene l'ossidazione e garantisce un ambiente protettivo inerte |

| Reazione Chimica | Precipitazione dei Carburi | Guida la formazione di carburi metallici (Mo, C) per l'indurimento |

| Obiettivo Strutturale | Omogeneizzazione Superficiale | Ricostruisce il reticolo cristallino e integra gli elementi impiantati |

Eleva la tua Ricerca sui Materiali con la Precisione KINTEK

Sblocca il pieno potenziale dei tuoi processi post-impianto ionico con i forni tubolari da laboratorio ad alte prestazioni di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, forniamo la precisione termica e l'integrità atmosferica necessarie per ottenere un'eccellente omogeneizzazione superficiale e riparazione reticolare.

Sia che tu abbia bisogno di sistemi Tubolari, Muffole, Rotativi, Sottovuoto o CVD standard o completamente personalizzabili, KINTEK offre l'affidabilità che il tuo laboratorio richiede.

Pronto a ottimizzare i tuoi risultati di trattamento termico? Contatta oggi i nostri esperti per trovare la soluzione ad alta temperatura perfetta per le tue esigenze uniche!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come funzionano i forni a tubo? Ottieni una lavorazione termica precisa per i tuoi materiali

- A cosa serve un forno tubolare? Una guida alla precisa lavorazione ad alta temperatura

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%