Al suo centro, il riscaldamento a resistenza in un forno sottovuoto è un processo di conversione controllata dell'energia. Una corrente elettrica viene forzata attraverso un elemento riscaldante progettato appositamente per opporre resistenza al flusso di elettricità. Questa resistenza provoca il riscaldamento intenso dell'elemento, un fenomeno noto come riscaldamento Joule, che irradia quindi energia termica al pezzo di lavoro all'interno dell'ambiente privo di ossigeno del forno.

La sfida fondamentale non è solo generare calore, ma farlo a temperature estreme senza che l'elemento riscaldante si distrugga o contamini il materiale in lavorazione. Il vuoto fornisce l'ambiente inerte protettivo necessario affinché il principio del riscaldamento a resistenza sia efficace.

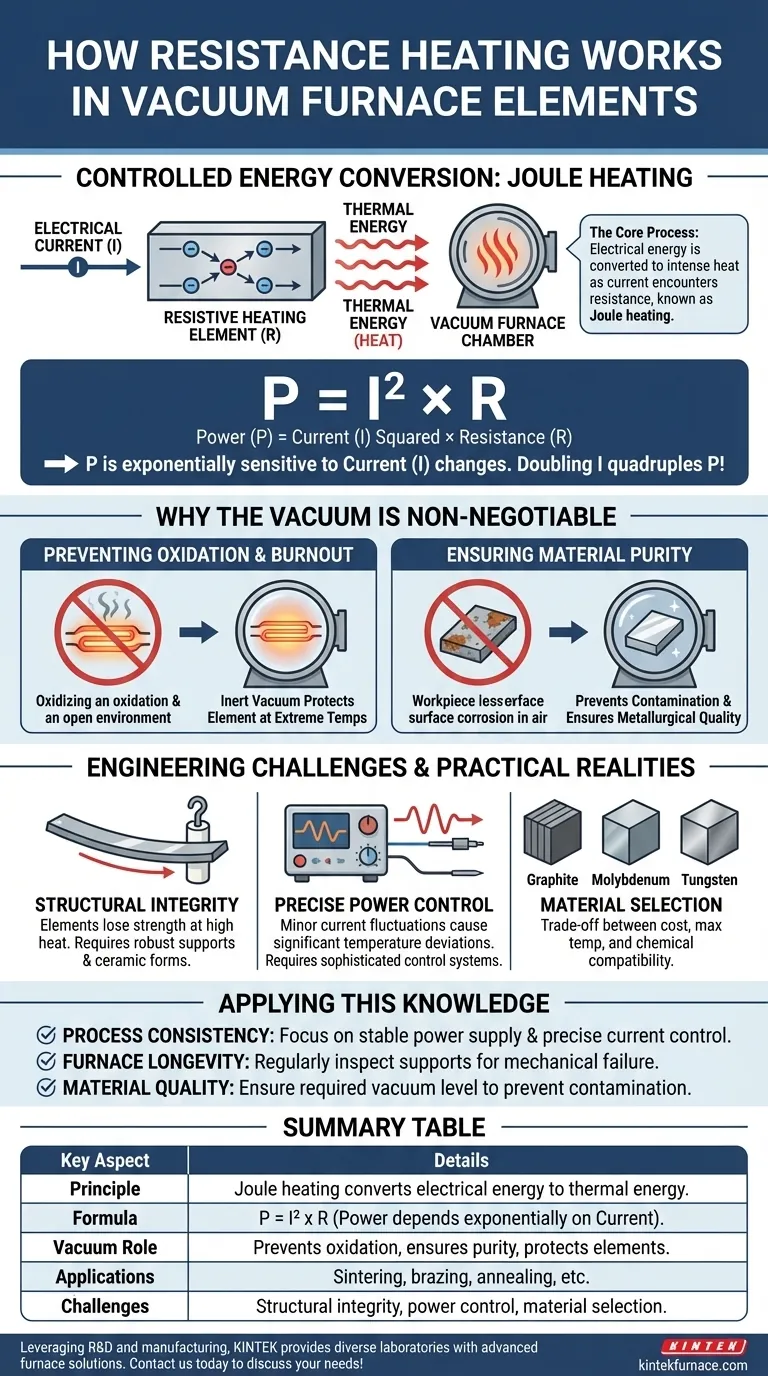

Il Principio Fondamentale: Riscaldamento Joule

Il riscaldamento a resistenza opera su un principio fisico semplice ma potente. Comprendere questo è fondamentale per capire il comportamento del tuo forno.

Dall'Energia Elettrica all'Energia Termica

Quando viene applicata una tensione attraverso un elemento riscaldante, essa forza gli elettroni a muoversi attraverso il materiale, creando una corrente elettrica. Il materiale dell'elemento viene scelto per la sua elevata resistenza elettrica, che agisce come attrito contro questo flusso di elettroni.

Quando gli elettroni collidono con gli atomi del materiale resistivo, trasferiscono la loro energia cinetica. Questo trasferimento di energia provoca una vibrazione più intensa degli atomi, che noi percepiamo e misuriamo come calore.

La Potenza della Formula: P = I² x R

La quantità di calore generato, o potenza (P), è definita dall'equazione P = I² x R. Qui, 'I' rappresenta la corrente e 'R' rappresenta la resistenza dell'elemento.

Questa formula rivela un'intuizione fondamentale: la potenza è esponenzialmente più sensibile alle variazioni di corrente (I) che alle variazioni di resistenza (R). Raddoppiare la corrente quadruplica l'emissione di calore, rendendo il controllo preciso della corrente il fattore più importante per la regolazione della temperatura.

Perché il Vuoto è Non Negoziabile

Generare calore intenso è solo metà della battaglia. Farlo in modo controllato richiede un ambiente sottovuoto per diverse ragioni critiche.

Prevenire l'Ossidazione e l'Esaurimento

Gli elementi riscaldanti, spesso realizzati con materiali come grafite o molibdeno, operano a temperature che li farebbero ossidare istantaneamente o semplicemente bruciare se esposti all'ossigeno.

Rimuovendo l'aria dalla camera del forno, il vuoto elimina l'ossigeno e altri gas reattivi. Ciò crea un'atmosfera inerte che protegge l'elemento riscaldante dalla rapida degradazione, consentendogli di raggiungere e mantenere temperature molto elevate.

Garantire la Purezza del Materiale

L'ambiente sottovuoto è altrettanto importante per il pezzo di lavoro stesso. Impedisce reazioni chimiche indesiderate sulla superficie del materiale sottoposto a trattamento termico, come l'ossidazione o la nitrurazione.

Ciò garantisce la purezza metallurgica e chimica del prodotto finale, il che è fondamentale in applicazioni come la sinterizzazione, la brasatura e la ricottura di materiali avanzati.

Comprendere i Compromessi e le Realtà Pratiche

Sebbene il principio sia semplice, la sua applicazione comporta notevoli sfide ingegneristiche e compromessi.

La Sfida dell'Integrità Strutturale

A temperature operative estreme, gli elementi riscaldanti perdono resistenza strutturale e possono iniziare a incurvarsi, deformarsi o diventare fragili nel tempo.

Per contrastare ciò, gli elementi devono essere supportati con cura. Sono spesso sospesi tramite robusti ganci e supporti in ceramica o lega oppure posizionati all'interno di piastrelle sagomate in ceramica rigida per mantenere la loro forma e prevenire cortocircuiti elettrici.

L'Importanza del Controllo della Potenza

Poiché l'emissione di calore è così sensibile alla corrente, anche le fluttuazioni minori dell'alimentazione possono portare a significative deviazioni di temperatura. Ciò può compromettere la qualità del processo di trattamento termico.

Questo è il motivo per cui i forni sottovuoto si affidano a sofisticati sistemi di controllo della temperatura. Questi sistemi utilizzano termocoppie per monitorare la temperatura e regolano costantemente l'uscita di potenza per mantenere un profilo termico stabile e preciso.

La Selezione dei Materiali è Fondamentale

La scelta del materiale dell'elemento riscaldante è un compromesso tra costo, temperatura massima di esercizio e compatibilità chimica. Materiali come la grafite sono convenienti per molti processi, mentre il tungsteno e il molibdeno sono utilizzati per applicazioni a temperature più elevate in cui la contaminazione da carbonio è una preoccupazione.

Applicare Questa Conoscenza in Pratica

Comprendere il funzionamento del riscaldamento a resistenza ti consente di controllare meglio i tuoi processi e di risolvere i problemi delle tue attrezzature.

- Se il tuo obiettivo principale è la coerenza del processo: Concentrati sulla stabilità dell'alimentazione, poiché il controllo preciso della corrente è il modo più diretto per garantire cicli termici ripetibili.

- Se il tuo obiettivo principale è la longevità del forno: Ispeziona regolarmente i supporti degli elementi per rilevare segni di crepe o cedimenti, poiché il guasto meccanico è un problema comune ad alte temperature.

- Se il tuo obiettivo principale è la qualità del materiale: Assicurati che il tuo sistema raggiunga e mantenga il livello di vuoto richiesto per impedire che anche tracce di ossigeno contaminino i tuoi componenti.

Afferrando questi principi fondamentali, puoi passare dal semplice utilizzo dell'attrezzatura al vero padroneggiamento del processo termico.

Tabella Riassuntiva:

| Aspetto Chiave | Dettagli |

|---|---|

| Principio | Il riscaldamento Joule converte l'energia elettrica in energia termica tramite la resistenza negli elementi. |

| Formula | P = I² x R, dove la potenza dipende dalla corrente e dalla resistenza. |

| Ruolo del Vuoto | Previene l'ossidazione, garantisce la purezza del materiale e protegge gli elementi. |

| Applicazioni | Sinterizzazione, brasatura, ricottura in laboratori che richiedono precisione ad alta temperatura. |

| Sfide | Integrità strutturale ad alte temperature, controllo preciso della potenza, selezione dei materiali. |

Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente i requisiti sperimentali unici. Migliora l'efficienza del tuo laboratorio e ottieni risultati superiori con le nostre soluzioni su misura: contattaci oggi per discutere le tue esigenze!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase