Alla base, un forno a vuoto è in grado di eseguire una vasta gamma di processi di trattamento termico, inclusi ricottura, rinvenimento, tempra, spegnimento, brasatura e sinterizzazione. Sono comuni anche processi specializzati come la carburazione e la nitrurazione sotto vuoto. Il vantaggio principale dell'uso del vuoto non è il calore in sé, ma la creazione di un ambiente altamente controllato e privo di gas attivi che previene reazioni superficiali come l'ossidazione.

Un forno a vuoto dovrebbe essere visto meno come un forno tradizionale e più come una sofisticata camera ambientale. Il suo vero valore risiede nella protezione dell'integrità superficiale del materiale e nella possibilità di eseguire processi metallurgici difficili o impossibili da ottenere in presenza di aria.

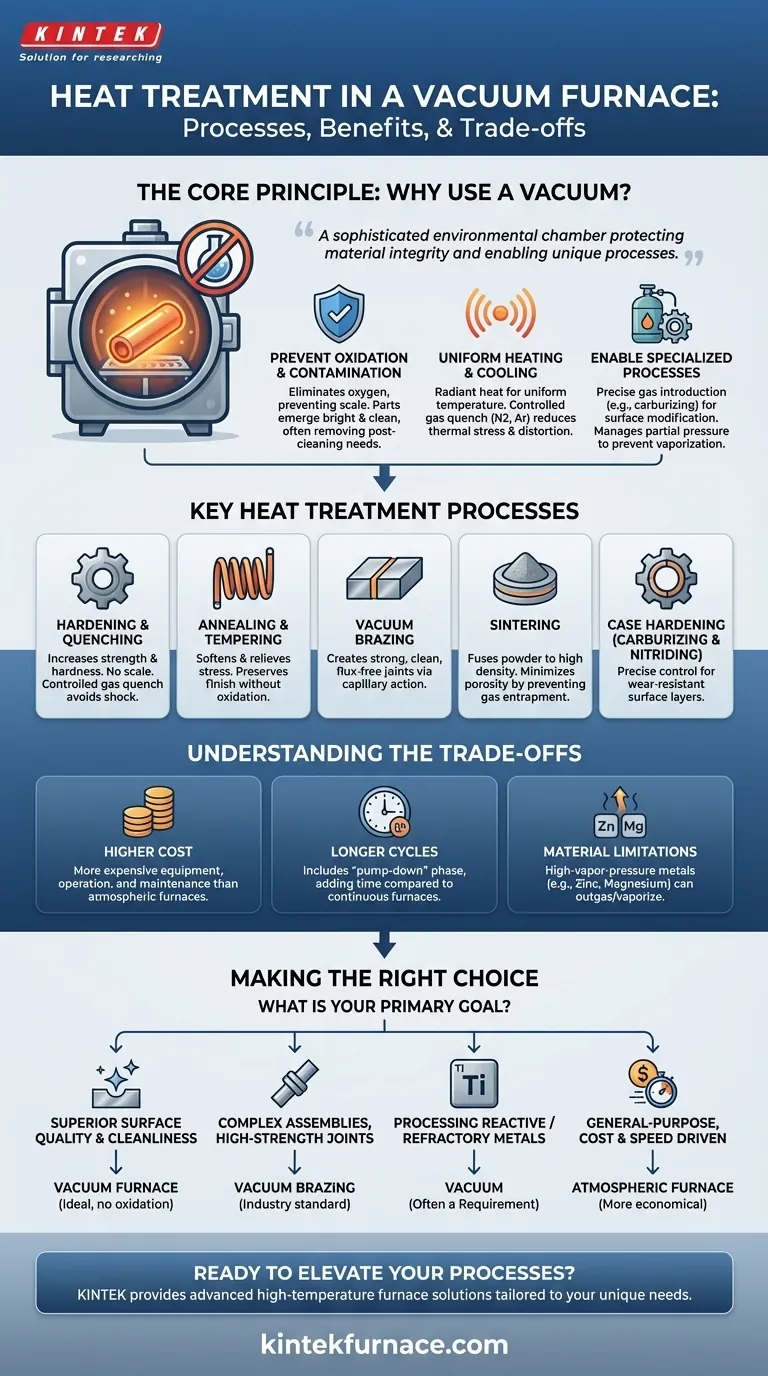

Il Principio Fondamentale: Perché Usare il Vuoto?

La decisione di utilizzare un forno a vuoto è dettata dalla necessità di un controllo assoluto sull'ambiente del componente durante il riscaldamento e il raffreddamento. La rimozione dell'aria e dei suoi gas reattivi è la chiave per sbloccare proprietà dei materiali superiori.

Prevenire Ossidazione e Contaminazione

Il beneficio più fondamentale del vuoto è la rimozione dell'ossigeno. A temperature elevate, la maggior parte dei metalli reagirà prontamente con l'ossigeno per formare uno strato superficiale di ossido, o scaglie.

Un ambiente sottovuoto elimina questa reazione, risultando in parti che emergono dal forno brillanti, pulite e con la loro finitura superficiale originale intatta. Questo spesso elimina la necessità di pulizia o lavorazione post-trattamento.

Ottenere un Riscaldamento e Raffreddamento Uniformi

Nel vuoto, il calore viene trasferito principalmente per irraggiamento. Ciò consente un riscaldamento estremamente uniforme, anche per parti con geometrie complesse, riducendo il rischio di stress termici e distorsioni.

Allo stesso modo, la tempra a gas – riempire rapidamente la camera con un gas inerte come azoto o argon – fornisce un raffreddamento controllato e uniforme, fondamentale per i processi di tempra.

Abilitare Processi Specializzati

Il vuoto crea una "tabula rasa". Questo consente l'introduzione precisa di gas specifici per la modifica superficiale. Processi come la carburazione sotto vuoto utilizzano questo per introdurre carbonio in modo altamente controllato, creando uno strato superficiale duro e resistente all'usura.

Consente inoltre di gestire la pressione parziale per prevenire che elementi all'interno della lega, come il cromo nell'acciaio, vaporizzino dalla superficie ad alte temperature.

Principali Processi di Trattamento Termico Sottovuoto

Sebbene molti processi siano possibili, un forno a vuoto eccelle in applicazioni in cui la qualità superficiale, l'integrità delle giunzioni e la purezza del materiale sono fondamentali.

Tempra e Spegnimento

Questo processo aumenta la durezza e la resistenza di un metallo. La tempra sotto vuoto assicura che la parte sia riscaldata uniformemente senza formare scaglie superficiali, e il successivo spegnimento a gas controllato raggiunge la struttura metallurgica desiderata senza lo shock e la distorsione associati allo spegnimento in olio o acqua.

Ricottura e Rinvenimento

La ricottura ammorbidisce i metalli e allevia le tensioni interne, mentre il rinvenimento riduce la fragilità che può derivare dalla tempra. Sotto vuoto, questi processi, spesso lunghi, possono essere eseguiti senza alcun rischio di ossidazione superficiale, preservando l'accuratezza dimensionale e la finitura del componente.

Brasatura Sottovuoto

Questa è un'applicazione di punta per i forni a vuoto. La brasatura unisce due componenti utilizzando un metallo d'apporto. Nel vuoto, l'assenza di ossidi consente alla lega brasante fusa di bagnare perfettamente i materiali base.

Il vuoto aiuta anche a spingere la lega in profondità nell'unione tramite azione capillare, creando un legame eccezionalmente forte, pulito e privo di vuoti senza la necessità di flussi corrosivi.

Sinterizzazione

La sinterizzazione è il processo di fusione di materiali in polvere (spesso metalli o ceramiche) in un componente solido ad alta densità applicando calore al di sotto del punto di fusione. Il vuoto è ideale per la sinterizzazione perché previene l'intrappolamento di gas all'interno della parte, minimizzando la porosità e massimizzando la densità e la resistenza finali.

Carburazione (Carburazione e Nitrurazione)

Questi processi introducono carbonio o azoto nella superficie di un acciaio per creare una "carburazione" dura. La carburazione e nitrurazione sotto vuoto offrono un controllo ineguagliabile sulla profondità e sulla concentrazione di questo strato indurito, risultando in una resistenza all'usura e una vita a fatica superiori.

Comprendere i Compromessi

Un forno a vuoto è uno strumento potente, ma non è sempre la scelta giusta. Comprendere i suoi limiti è fondamentale per prendere decisioni ingegneristiche solide.

Costi di Attrezzatura e Operativi Più Elevati

I forni a vuoto sono sistemi complessi che coinvolgono pompe per il vuoto, controlli sofisticati e una robusta costruzione della camera. Questo li rende significativamente più costosi da acquistare, utilizzare e mantenere rispetto ai forni atmosferici standard.

Tempi di Ciclo Più Lunghi

Il raggiungimento di un vuoto profondo richiede una fase di "pompaggio", che aggiunge tempo al ciclo di processo complessivo. Per parti ad alto volume e a basso margine, questo può essere un notevole svantaggio rispetto alla velocità di un forno a nastro continuo in atmosfera aperta.

Limitazioni dei Materiali

Metalli ad alta pressione di vapore come zinco, magnesio, piombo e cadmio possono "degasare" o vaporizzare in un alto vuoto. Ciò non solo può esaurire l'elemento dalla parte, ma anche contaminare l'interno del forno, influenzando i cicli futuri.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di trattamento termico giusto dipende interamente dai requisiti tecnici e dai vincoli economici del tuo progetto.

- Se il tuo obiettivo principale è una qualità e pulizia superficiale superiori: Un forno a vuoto è la scelta ideale, in quanto previene l'ossidazione ed elimina la necessità di pulizia post-processo.

- Se il tuo obiettivo principale è l'unione di assiemi complessi con giunzioni ad alta resistenza: La brasatura sotto vuoto è lo standard del settore per la creazione di giunzioni pulite, resistenti e senza flussi, specialmente nelle applicazioni aerospaziali e mediche.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi come il titanio o metalli refrattari: Il vuoto non è solo un vantaggio, è spesso un requisito per prevenire una contaminazione catastrofica.

- Se il tuo obiettivo principale è il trattamento termico generico con il costo come fattore principale: Un forno atmosferico tradizionale potrebbe essere una soluzione più economica e veloce, a condizione che sia accettabile una certa ossidazione superficiale.

In definitiva, la scelta di un forno a vuoto è un investimento nel controllo, nella pulizia e nella qualità finale del tuo componente.

Tabella Riepilogativa:

| Processo | Principali Vantaggi | Applicazioni Comuni |

|---|---|---|

| Tempra e Spegnimento | Riscaldamento uniforme, nessuna scaglia superficiale, spegnimento a gas controllato | Acciai per utensili, componenti automobilistici |

| Ricottura e Rinvenimento | Scarico delle tensioni, nessuna ossidazione, finitura preservata | Componenti aerospaziali, strumenti di precisione |

| Brasatura Sottovuoto | Giunzioni resistenti, senza flussi, azione capillare | Dispositivi medici, assemblaggi aerospaziali |

| Sinterizzazione | Alta densità, porosità minima, nessun intrappolamento di gas | Metalli in polvere, ceramiche |

| Carburazione (Carburazione/Nitrurazione) | Profondità controllata, resistenza all'usura superiore | Ingranaggi, cuscinetti, macchinari industriali |

Pronto a elevare i tuoi processi di trattamento termico con precisione e affidabilità? Noi di KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda. Che tu sia nel settore aerospaziale, medico o industriale, i nostri forni a vuoto garantiscono una qualità superficiale superiore, ambienti privi di contaminazione e proprietà dei materiali migliorate. Contattaci oggi stesso per discutere come possiamo ottimizzare l'efficienza del tuo laboratorio e raggiungere i tuoi specifici obiettivi sperimentali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega