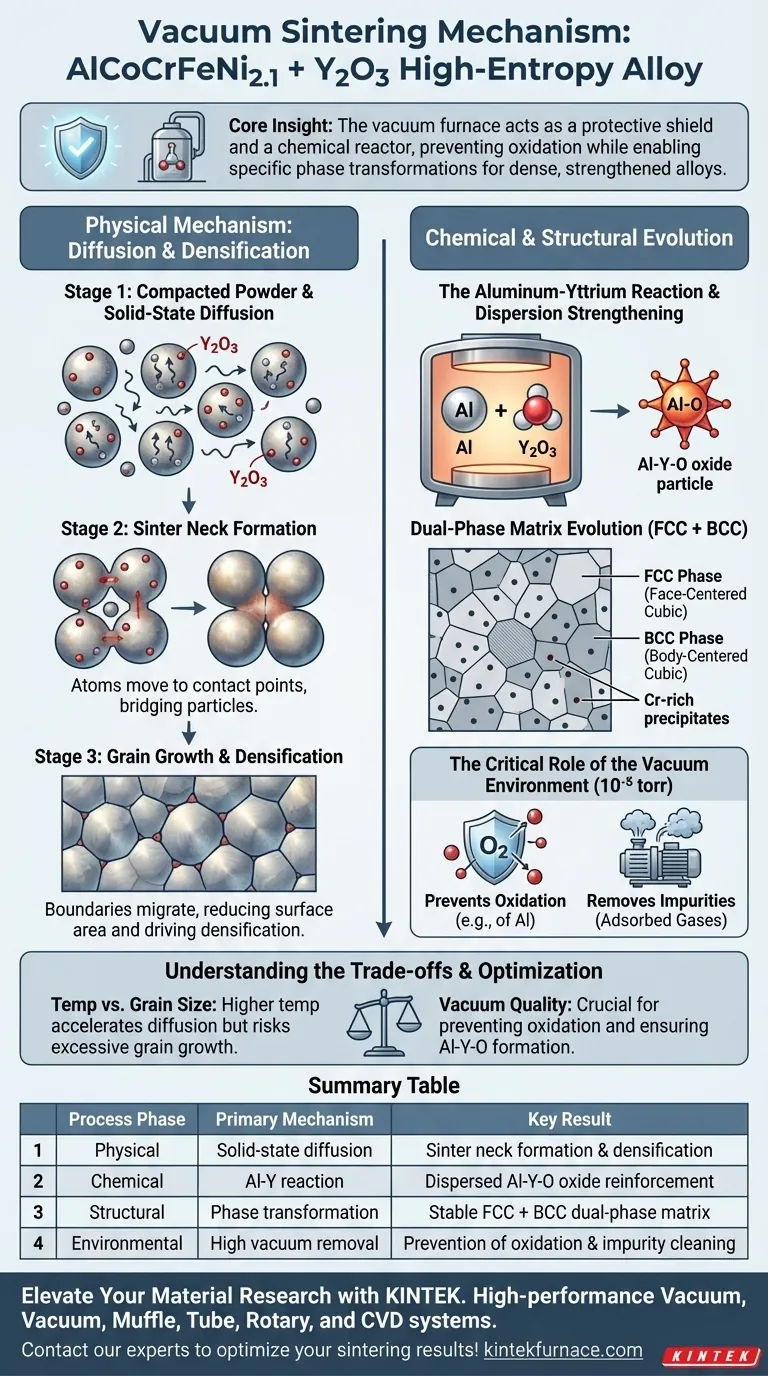

Il meccanismo primario che guida la sinterizzazione sottovuoto dei compositi di AlCoCrFeNi2.1 e Y2O3 è la diffusione allo stato solido. Questo processo termico facilita il movimento degli atomi attraverso i confini delle particelle, con conseguente formazione di colli di sinterizzazione e la successiva crescita dei grani all'interno della polvere compattata. Nello specifico, l'ambiente sottovuoto promuove un'interazione atomica critica tra l'alluminio e l'ossido di ittrio, generando ossidi dispersi Al-Y-O che rinforzano il materiale.

Concetto chiave: Il forno sottovuoto agisce sia come scudo protettivo che come reattore chimico. Impedisce l'ossidazione di elementi reattivi come l'alluminio, consentendo al contempo le trasformazioni di fase specifiche necessarie per trasformare la polvere sciolta in una lega ad alta entropia densa e rinforzata da dispersione.

Il Meccanismo Fisico: Diffusione e Densificazione

Diffusione allo Stato Solido

Il motore fondamentale di questo processo è la diffusione allo stato solido. Ad alte temperature, gli atomi all'interno della polvere compattata acquisiscono energia sufficiente per muoversi attraverso il reticolo cristallino senza fondere il materiale.

Formazione dei Colli di Sinterizzazione

Man mano che la diffusione accelera, il materiale si sposta nei punti di contatto tra le particelle di polvere. Questo accumulo forma colli di sinterizzazione, collegando efficacemente particelle separate e avviando il processo di legame.

Crescita dei Grani

Dopo la formazione dei colli, i confini tra le particelle migrano. Ciò porta alla crescita dei grani, che riduce l'area superficiale totale e l'energia interna del sistema, guidando la densificazione del materiale sfuso.

Interazioni Chimiche e Controllo di Fase

La Reazione Alluminio-Ittrio

Un meccanismo unico in questo specifico sistema di leghe è l'interazione tra l'alluminio (dalla matrice) e l'ossido di ittrio (Y2O3). L'ambiente del forno promuove un'interazione atomica che converte questi componenti in complessi ossidi Al-Y-O.

Rinforzo da Dispersione

Questi ossidi Al-Y-O appena formati non sono difetti; sono rinforzi intenzionali. La lavorazione termica determina la morfologia e la distribuzione di queste fasi, che sono fondamentali per affinare la struttura dei grani e migliorare la resistenza della matrice finale.

Evoluzione della Matrice a Doppia Fase

Oltre agli ossidi, il trattamento sottovuoto governa la struttura della matrice stessa. Permette alla lega AlCoCrFeNi2.1 di evolvere in una struttura stabile a doppia fase Cubica a Facce Centrate (FCC) e Cubica a Corpo Centrato (BCC), spesso accompagnata da precipitati ricchi di cromo.

Il Ruolo Critico dell'Ambiente Sottovuoto

Prevenzione dell'Ossidazione

Il vuoto (spesso fino a 10^-5 torr) è essenziale per la stabilità chimica. Impedisce la grave ossidazione degli elementi metallici, in particolare dell'alluminio, che crea difetti fragili e inibisce il legame.

Rimozione delle Impurità

L'ambiente a bassa pressione rimuove attivamente gas adsorbiti e impurità volatili dalla superficie delle particelle di polvere. La pulizia delle superfici delle particelle in situ garantisce che i confini dei grani si leghino direttamente, anziché essere separati da strati contaminanti.

Comprendere i Compromessi

Temperatura vs. Dimensione dei Grani

Mentre temperature più elevate accelerano la diffusione e la densificazione, promuovono anche una crescita eccessiva dei grani. Una crescita incontrollata dei grani può vanificare i benefici del rinforzo da dispersione, abbassando potenzialmente la resistenza allo snervamento del materiale.

Sensibilità alla Qualità del Vuoto

Il processo è altamente sensibile alla qualità del vuoto. Anche perdite minori o livelli di vuoto insufficienti possono portare all'ossidazione dell'alluminio, impedendo la formazione delle desiderate fasi Al-Y-O e compromettendo l'integrità meccanica del materiale sfuso.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la lavorazione di AlCoCrFeNi2.1 con Y2O3, considera i tuoi specifici requisiti meccanici:

- Se il tuo obiettivo principale è la massima densità: Dai priorità a un ciclo di sinterizzazione che massimizzi il tempo alla temperatura di picco per garantire una diffusione completa allo stato solido e l'eliminazione dei pori.

- Se il tuo obiettivo principale è la resistenza e il raffinamento: controlla rigorosamente la temperatura di picco per facilitare la formazione di Al-Y-O senza consentire un eccessivo incrudimento dei grani della matrice.

Il successo della sinterizzazione sottovuoto risiede nel bilanciare la forza fisica della diffusione con la delicatezza chimica della formazione degli ossidi.

Tabella Riassuntiva:

| Fase del Processo | Meccanismo Primario | Risultato Chiave |

|---|---|---|

| Fisico | Diffusione allo stato solido | Formazione di colli di sinterizzazione e densificazione |

| Chimico | Reazione Al-Y | Rinforzo con ossidi Al-Y-O dispersi |

| Strutturale | Trasformazione di fase | Matrice stabile a doppia fase FCC + BCC |

| Ambientale | Rimozione ad alto vuoto | Prevenzione dell'ossidazione e pulizia delle impurità |

Eleva la Tua Ricerca sui Materiali con KINTEK

Sblocca il pieno potenziale delle tue leghe ad alta entropia e dei compositi avanzati. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni sottovuoto, a muffola, tubolari, rotativi e CVD progettati per la lavorazione di precisione dei materiali.

Sia che tu stia affinando strutture di grani o ingegnerizzando matrici rinforzate da dispersione, i nostri forni da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze termiche uniche.

Pronto a ottimizzare i tuoi risultati di sinterizzazione? Contatta oggi i nostri esperti tecnici per trovare la tua soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Chun‐Liang Chen, Fang-Yu Huang. Investigations of Oxide Dispersoids and Annealing on Characteristics of AlCoCrFeNi2.1 Coatings and Bulks Prepared by Mechanical Alloying. DOI: 10.3390/coatings14040442

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Qual è lo scopo dell'utilizzo di un sistema ad alto vuoto e di un forno di ricottura per le leghe Mn–Ni–Fe–Si? Sblocca l'accuratezza dei dati

- Quali sono i vantaggi dell'indurimento sottovuoto in termini di deformazione e ossidazione? Raggiungere una stabilità dimensionale e una qualità superficiale superiori

- Che tipo di ambiente crea un forno ad alto vuoto? Ultra-pulito, inerte e controllato per la lavorazione dei materiali

- Quali sono le applicazioni della brasatura in forno nell'industria degli utensili e degli stampi? Aumentare le prestazioni e ridurre i costi

- Quali sono le precauzioni di sicurezza relative alla temperatura di un forno a vuoto? Garantire la protezione dell'operatore e dell'apparecchiatura

- Qual è l'importanza di un sistema di pompaggio ad alto vuoto nella degassificazione della lega FGH96? Garantire un'integrità superiore del materiale

- Quali sono le due configurazioni comuni di zona calda nei forni a vuoto verticali? Confronta Grafite contro Metallo.

- Quale ruolo svolge un forno per il trattamento termico sotto vuoto nella preparazione degli stampi laterali in SKD6? Migliorare la longevità degli acciai per utensili