I principali tipi di forni a vuoto sono meglio compresi in base alla loro specifica applicazione industriale. Sebbene tutti operino rimuovendo l'aria per creare un ambiente controllato, ogni tipo è progettato per un processo di trattamento termico distinto. Le categorie più comuni includono forni a vuoto per brasatura, sinterizzazione, ricottura e tempra (che comprendono tempra in gas e in olio), ciascuno progettato per ottenere un risultato metallurgico unico.

Un forno a vuoto non è un singolo strumento, ma una categoria di attrezzature altamente specializzate. La chiave è riconoscere che il "tipo" di forno è definito dal processo che è stato costruito per eseguire, sia esso la giunzione, la tempra o l'addolcimento dei materiali in un ambiente privo di ossigeno.

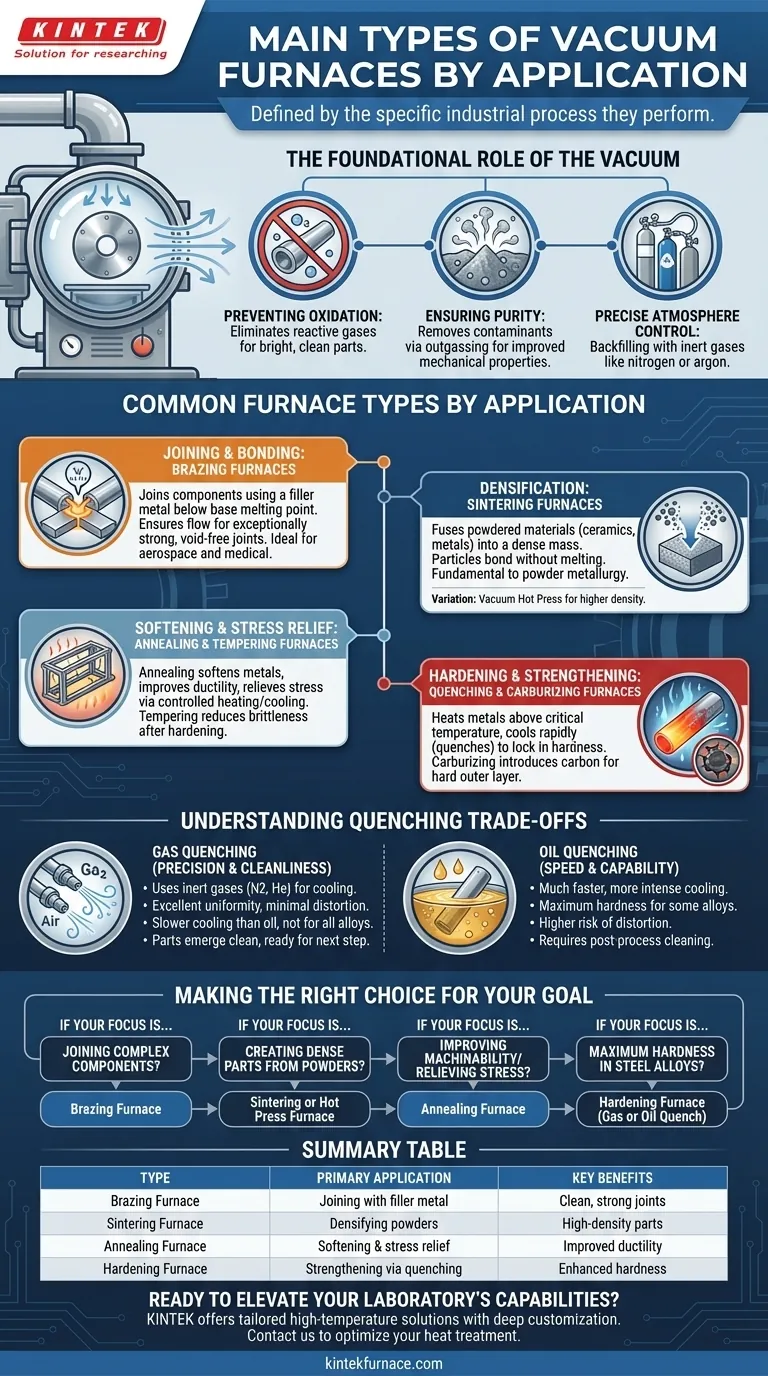

Il Ruolo Fondamentale del Vuoto

Prima di esaminare i tipi specifici, è fondamentale capire perché viene utilizzato il vuoto. La rimozione dell'atmosfera dalla camera di riscaldamento raggiunge tre obiettivi chiave.

Prevenzione dell'Ossidazione e della Contaminazione

L'obiettivo primario è eliminare l'ossigeno e altri gas reattivi. Questo previene la formazione di ossidi sulla superficie del materiale, risultando in parti lucide e pulite che non richiedono pulizia post-processo.

Garanzia di Purezza

Il vuoto estrae attivamente i contaminanti e le sostanze volatili dal materiale stesso, un processo noto come degassamento. Ciò porta a una maggiore purezza e a proprietà meccaniche migliorate nel prodotto finale.

Consentire un Controllo Preciso dell'Atmosfera

Una volta stabilito il vuoto, il forno può essere riempito con un gas inerte specifico, come azoto o argon, a una pressione precisa. Questo fornisce un livello di controllo ineguagliabile sull'ambiente di processo.

Tipi Comuni di Forni per Applicazione

Il modo più pratico per classificare i forni a vuoto è in base al lavoro che sono progettati per svolgere. Ogni tipo utilizza un profilo di riscaldamento e raffreddamento unico per manipolare le proprietà di un materiale.

Per Giunzione e Incollaggio: Forni per Brasatura

Un forno a vuoto per brasatura viene utilizzato per unire due o più componenti utilizzando un metallo d'apporto. Il processo avviene al di sotto del punto di fusione dei materiali base.

L'ambiente pulito del vuoto assicura che il metallo d'apporto scorra uniformemente e crei una giunzione eccezionalmente forte e priva di vuoti, il che è fondamentale per le applicazioni aerospaziali e mediche.

Per Densificazione: Forni per Sinterizzazione

I forni a vuoto per sinterizzazione vengono utilizzati per fondere materiali in polvere, come ceramiche o metalli, in una massa solida e densa.

Riscaldando la polvere compattata in vuoto, le particelle si legano senza fondere. Questo processo è fondamentale per la metallurgia delle polveri e la creazione di compositi a matrice metallica specializzati. Un forno a vuoto a pressa a caldo è una variante che applica alta pressione contemporaneamente al calore per ottenere una densità ancora maggiore.

Per Ammorbidimento e Rilassamento delle Tensioni: Forni per Ricottura e Tempra

I forni a vuoto per ricottura vengono utilizzati per ammorbidire i metalli, migliorarne la duttilità e alleviare le tensioni interne accumulate durante la produzione. Il processo prevede il riscaldamento del materiale a una temperatura specifica e poi il suo raffreddamento molto lento.

I forni per tempra eseguono un trattamento termico simile, ma a temperature più basse. Questo viene tipicamente fatto dopo un processo di indurimento per ridurre la fragilità e aumentare la tenacità.

Per Indurimento e Rinforzo: Forni per Tempra e Carbocementazione

I forni a vuoto per indurimento riscaldano metalli come l'acciaio al di sopra della loro temperatura critica di trasformazione e poi li raffreddano rapidamente per bloccare una microstruttura dura e resistente. Il metodo di raffreddamento, o tempra, è un fattore di differenziazione importante.

Un forno a vuoto per carbocementazione è un tipo specializzato che introduce un gas ricco di carbonio nella camera. Ciò consente al carbonio di diffondere nella superficie delle parti in acciaio, creando uno strato esterno duro e resistente all'usura pur mantenendo un nucleo più morbido e tenace.

Comprendere i Compromessi: Tempra in Gas vs. in Olio

Per i processi di tempra, la scelta tra tempra in gas e in olio è una decisione critica con significativi compromessi.

Tempra in Gas: Precisione e Pulizia

La tempra in gas ad alta pressione (HPGQ) utilizza gas inerti come azoto o elio per raffreddare le parti. Questo metodo offre un'eccellente uniformità della temperatura, minimizzando il rischio di distorsione o rottura, specialmente in geometrie complesse.

Il vantaggio principale è che le parti emergono dal forno pulite e pronte per il passaggio successivo. Tuttavia, il suo tasso di raffreddamento è più lento di quello dell'olio, rendendolo inadatto per alcuni acciai a bassa lega che richiedono una tempra più aggressiva.

Tempra in Olio: Velocità e Capacità

La tempra in olio fornisce un tasso di raffreddamento molto più veloce e più intenso. Ciò è necessario per ottenere la massima durezza in determinate leghe di acciaio con minore temprabilità.

Lo svantaggio è un rischio maggiore di distorsione delle parti a causa di un raffreddamento meno uniforme. Inoltre, le parti richiedono una significativa pulizia post-processo per rimuovere i residui di olio, aggiungendo un passaggio e un costo extra al ciclo di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un forno a vuoto dipende interamente dal materiale che stai lavorando e dalle proprietà che devi ottenere.

- Se il tuo obiettivo principale è unire componenti complessi: Un forno a vuoto per brasatura fornisce giunzioni pulite e forti senza distorcere i materiali base.

- Se il tuo obiettivo principale è creare parti dense da polveri: Un forno per sinterizzazione o pressa a caldo è progettato per consolidare materiali come ceramiche o metalli in polvere.

- Se il tuo obiettivo principale è migliorare la lavorabilità o alleviare lo stress: Un forno per ricottura è la scelta corretta per l'ammorbidimento controllato e la rimozione dello stress.

- Se il tuo obiettivo principale è ottenere la massima durezza nelle leghe di acciaio: È richiesto un forno per indurimento con capacità di tempra in gas o in olio, a seconda delle esigenze specifiche della lega.

Comprendere queste distinzioni funzionali è il primo passo per sfruttare la tecnologia del vuoto per ottenere proprietà dei materiali superiori.

Tabella Riepilogativa:

| Tipo di Forno a Vuoto | Applicazione Principale | Benefici Chiave |

|---|---|---|

| Forno per Brasatura | Unione di componenti con metallo d'apporto | Giunzioni pulite e forti; ideale per l'aerospaziale e il medico |

| Forno per Sinterizzazione | Densificazione di materiali in polvere | Parti ad alta densità; utilizzato nella metallurgia delle polveri |

| Forno per Ricottura | Ammorbidimento dei metalli e riduzione delle tensioni | Duttilità migliorata e tensioni interne ridotte |

| Forno per Indurimento | Rinforzo dei metalli tramite tempra | Durezza migliorata; opzioni per tempra in gas o in olio |

Sei pronto a elevare le capacità del tuo laboratorio con forni a vuoto avanzati? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire a diversi laboratori soluzioni su misura per alte temperature. La nostra linea di prodotti include Forni a muffola, Forni a tubo, Forni rotanti, Forni a vuoto e atmosfera e Sistemi CVD/PECVD, tutti supportati da una forte personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni a vuoto possono ottimizzare i tuoi processi di trattamento termico e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto