Fondamentalmente, l'efficienza energetica di un forno a vuoto è ottenuta attraverso una filosofia di progettazione multiforme che minimizza la dispersione di calore e ottimizza il consumo energetico. Ciò si ottiene principalmente attraverso l'uso di materiali isolanti avanzati, sistemi di controllo intelligenti e una camera ingegnerizzata per sfruttare il vuoto stesso come isolante superiore.

Il principio centrale alla base dell'efficienza di un forno a vuoto non è un singolo componente, ma una progettazione di sistema olistica. Ogni elemento, dai materiali della zona calda alla pompa per vuoto, è progettato per impedire la fuoriuscita di energia termica e per utilizzare solo la quantità precisa di energia elettrica necessaria per il processo.

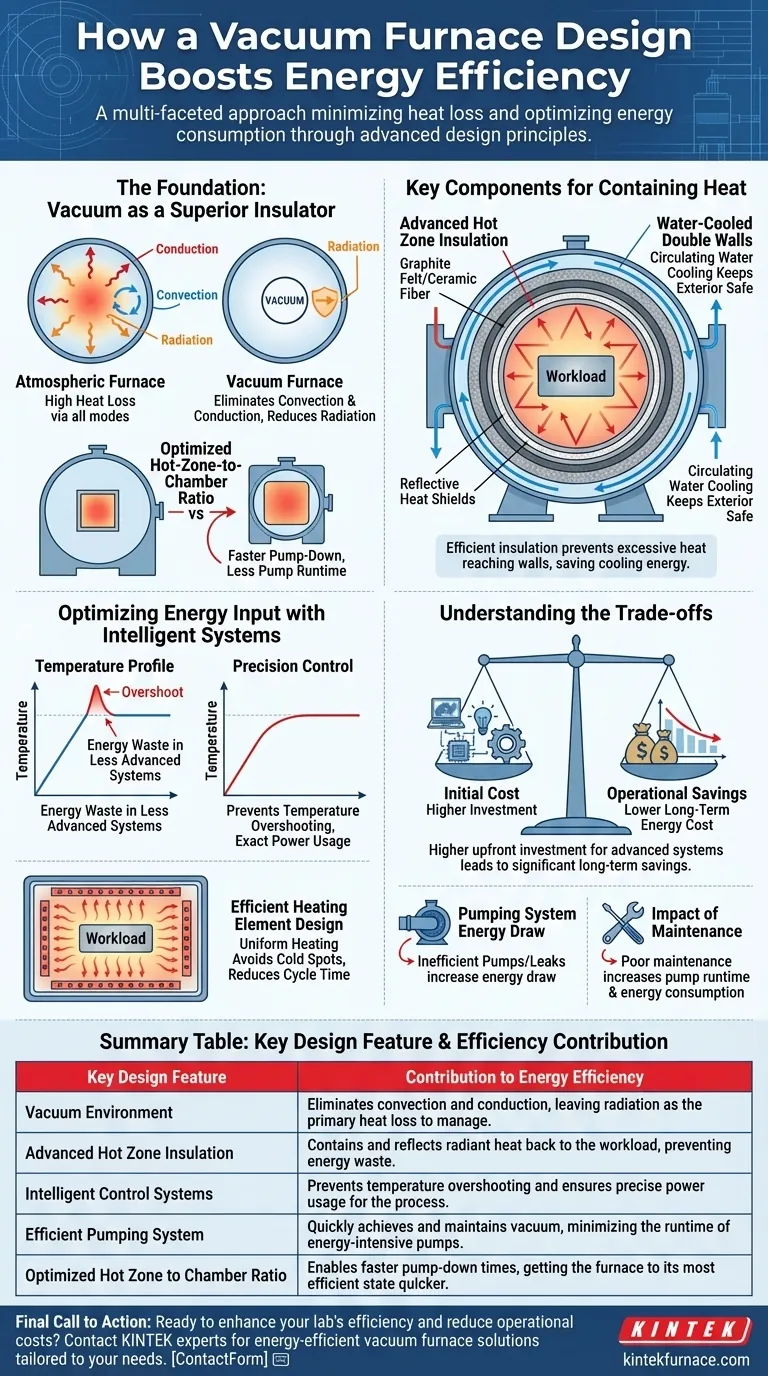

Le fondamenta: il vuoto come isolante superiore

L'elemento di progettazione più fondamentale che contribuisce all'efficienza di un forno a vuoto è l'ambiente di vuoto stesso. Rimuovendo l'aria, la progettazione riduce drasticamente due delle tre modalità di trasferimento del calore.

Eliminazione di convezione e conduzione

Il calore si sposta naturalmente dalle aree calde a quelle fredde attraverso conduzione, convezione e radiazione. Un vuoto, rimuovendo la stragrande maggioranza delle molecole d'aria, elimina efficacemente il trasferimento di calore per convezione e riduce significativamente la conduzione.

Ciò lascia la radiazione come metodo primario di dispersione del calore, consentendo ai progettisti di concentrare i loro sforzi sul suo contenimento con materiali specializzati.

Ottimizzazione del rapporto zona calda/camera

Una progettazione efficiente presenta un rapporto attentamente calcolato tra il volume interno riscaldato (la "zona calda") e il volume totale della camera.

Un rapporto più piccolo e più stretto consente al sistema di pompaggio di raggiungere più rapidamente il livello di vuoto richiesto. Ciò riduce il tempo di funzionamento delle pompe per vuoto ad alto consumo energetico e porta il forno al suo stato operativo più efficiente più velocemente.

Componenti chiave per il contenimento del calore

Mentre il vuoto fornisce l'ambiente, i componenti fisici sono ingegnerizzati per gestire l'energia termica rimanente, principalmente la radiazione termica.

Isolamento avanzato della zona calda

La "zona calda" è il cuore del forno ed è rivestita con strati di isolamento avanzato. Materiali come feltro di grafite, fibra ceramica o scudi termici metallici riflettenti vengono utilizzati per contenere e riflettere il calore radiante verso il carico di lavoro.

La qualità, lo spessore e il tipo di questo pacchetto isolante sono i fattori più critici per impedire la fuoriuscita di energia dalla zona calda e il suo spreco.

Doppie pareti raffreddate ad acqua

La camera esterna di un forno a vuoto è tipicamente un recipiente a doppia parete raffreddato con acqua circolante. Ciò mantiene l'esterno del forno sicuro al tatto.

Tuttavia, questo design sottolinea l'importanza dell'isolamento interno della zona calda. Un isolamento inefficiente consentirebbe a un calore eccessivo di raggiungere le pareti della camera, costringendo il sistema di raffreddamento ad acqua a lavorare di più e a dissipare enormi quantità di energia.

Ottimizzazione dell'apporto energetico con sistemi intelligenti

Prevenire la dispersione di calore è solo metà dell'equazione. Gestire in modo efficiente l'energia utilizzata per generare il calore è ugualmente critico.

Sistemi di controllo di precisione

I moderni forni a vuoto utilizzano sofisticati sistemi di controllo. Questi sistemi regolano con precisione la potenza inviata agli elementi riscaldanti, consentendo velocità di rampa di temperatura controllate e temperature di mantenimento esatte.

Ciò impedisce il superamento della temperatura, una fonte comune di spreco energetico nei sistemi meno avanzati, e garantisce che non venga consumata più potenza del necessario per il processo metallurgico.

Progettazione efficiente degli elementi riscaldanti

La progettazione, il materiale (ad es. grafite o molibdeno) e il posizionamento degli elementi riscaldanti sono ingegnerizzati per la massima trasmissione di calore al pezzo.

Garantendo un riscaldamento uniforme, il forno evita "punti freddi", che altrimenti richiederebbero tempi di ciclo più lunghi o temperature complessive più elevate per processare l'intero carico, entrambi sprechi di energia.

Comprendere i compromessi

Sebbene altamente efficiente, la progettazione di un forno a vuoto presenta considerazioni specifiche che influiscono sulle sue prestazioni complessive e sui costi.

Costo iniziale vs. Risparmio operativo

I forni con i pacchetti isolanti multistrato più avanzati e i sistemi di controllo sofisticati hanno un investimento iniziale più elevato. Questo costo è bilanciato da significativi risparmi a lungo termine sui costi energetici operativi.

Assorbimento energetico del sistema di pompaggio

Le pompe per vuoto stesse sono importanti consumatori di energia. Una camera scarsamente sigillata o una progettazione inefficiente della pompa possono annullare l'efficienza termica della zona calda richiedendo un funzionamento costante e ad alta potenza per mantenere il vuoto.

L'impatto della manutenzione

Anche la migliore progettazione è compromessa da una scarsa manutenzione. Una piccola perdita d'aria costringe le pompe per vuoto a lavorare continuamente, aumentando drasticamente il consumo energetico e potenzialmente compromettendo la qualità del lavoro in lavorazione.

Fare la scelta giusta per il tuo obiettivo

La selezione di un forno richiede l'adeguamento delle sue caratteristiche di progettazione al tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la massima efficienza termica: Dai priorità ai design con isolamento in grafite multistrato spesso o scudi riflettenti interamente metallici e a un rapporto zona calda/camera ristretto.

- Se il tuo obiettivo principale è un throughput rapido: Cerca un forno con un sistema di pompaggio per vuoto potente e ad alta capacità abbinato a un isolamento a bassa massa per cicli di riscaldamento e raffreddamento più rapidi.

- Se il tuo obiettivo principale è la riduzione dei costi a lungo termine: Analizza l'intero sistema, comprese le valutazioni energetiche delle pompe e dei sistemi di controllo, non solo l'efficienza termica della zona calda.

Un forno a vuoto veramente efficiente dal punto di vista energetico è un sistema integrato in cui ogni componente è progettato per trattenere e utilizzare l'energia con uno spreco minimo.

Tabella riassuntiva:

| Caratteristica chiave di progettazione | Contributo all'efficienza energetica |

|---|---|

| Ambiente di vuoto | Elimina convezione e conduzione, lasciando la radiazione come principale dispersione di calore da gestire. |

| Isolamento avanzato della zona calda | Contiene e riflette il calore radiante verso il carico di lavoro, prevenendo sprechi energetici. |

| Sistemi di controllo intelligenti | Previene il superamento della temperatura e garantisce un uso preciso della potenza per il processo. |

| Sistema di pompaggio efficiente | Raggiunge e mantiene rapidamente il vuoto, minimizzando il tempo di funzionamento delle pompe ad alto consumo energetico. |

| Rapporto zona calda/camera ottimizzato | Consente tempi di pompaggio più rapidi, portando il forno al suo stato più efficiente più velocemente. |

Pronto a migliorare l'efficienza del tuo laboratorio e ridurre i costi operativi?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni di forni a vuoto avanzate ed efficienti dal punto di vista energetico. La nostra linea di prodotti, inclusi forni a vuoto e atmosfera ad alte prestazioni e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione profonda. Possiamo ingegnerizzare con precisione un forno per soddisfare i tuoi requisiti unici di trattamento termico, garantendo il massimo risparmio energetico e prestazioni.

Contatta i nostri esperti oggi stesso per discutere come un forno a vuoto KINTEK possa essere la soluzione ottimale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza