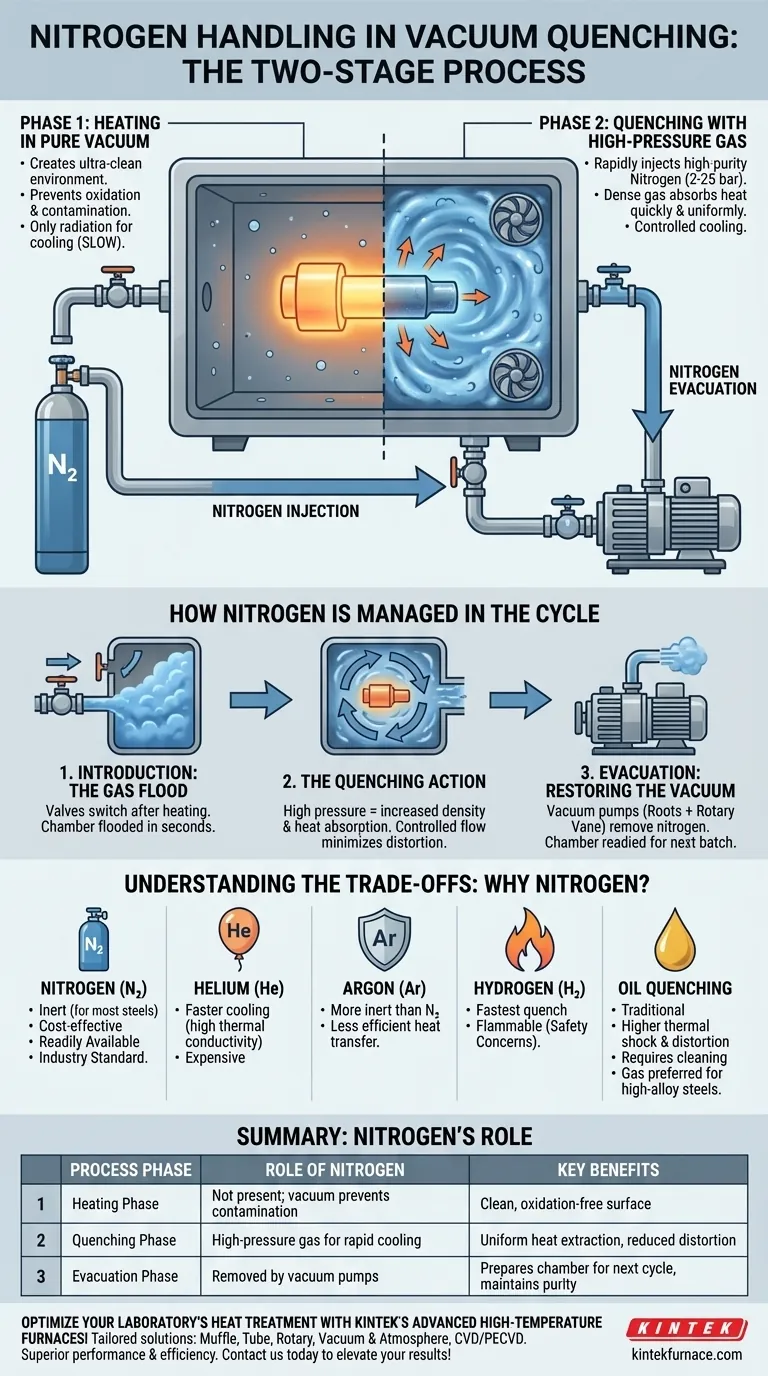

Nella tempra sottovuoto, l'azoto non fa parte del vuoto; è il gas ad alta pressione utilizzato per eseguire il raffreddamento effettivo. Il termine "tempra sottovuoto" può essere fuorviante. Il processo prevede il riscaldamento del materiale in un vuoto incontaminato per prevenire la contaminazione e quindi l'introduzione rapida di gas azoto per raffreddare, o "temprare", il pezzo. Una volta completata la tempra, l'azoto viene evacuato dalla camera dal sistema di pompe a vuoto.

Il concetto fondamentale è un processo a due stadi. In primo luogo, il vuoto crea un ambiente ultra-pulito per il riscaldamento. In secondo luogo, l'azoto ad alta pressione viene utilizzato come strumento per un raffreddamento rapido e controllato, un compito impossibile nel vuoto da solo. La "gestione" dell'azoto comporta la sua iniezione controllata e la successiva rimozione.

Il Processo di Tempra Bifase

Un forno a vuoto svolge due funzioni distinte e opposte per ottenere le proprietà finali del materiale. Comprendere questa dualità è fondamentale per capire il ruolo dell'azoto.

Fase 1: Riscaldamento in Vuoto Puro

La fase iniziale prevede il posizionamento del pezzo metallico all'interno di una camera sigillata e la rimozione di tutta l'aria e gli altri gas atmosferici.

Questo ambiente sottovuoto è fondamentale perché previene l'ossidazione e altre reazioni superficiali che si verificherebbero se il pezzo venisse riscaldato all'aria. Il risultato è un pezzo brillante e pulito, privo di contaminazione superficiale.

Fase 2: Tempra con Gas ad Alta Pressione

Il raffreddamento di un pezzo nel vuoto è estremamente lento, poiché il calore può dissiparsi solo tramite irraggiamento. Per ottenere il rapido raffreddamento necessario per l'indurimento (tempra), è necessario un mezzo di trasferimento.

È qui che entra in gioco l'azoto. Dopo che il pezzo è stato completamente riscaldato, il forno inietta rapidamente azoto di elevata purezza, spesso a pressioni da 2 a 25 bar. Potenti ventole fanno poi circolare questo gas denso, costringendolo a passare sopra il pezzo caldo per estrarre il calore rapidamente e in modo uniforme.

Come Viene Gestito l'Azoto nel Ciclo

La gestione dell'azoto è una sequenza precisa e automatizzata progettata per la massima efficienza e controllo.

Introduzione: L'Inondazione di Gas

Una volta che il materiale raggiunge la temperatura di austenitizzazione target, le valvole del sistema commutano. Le pompe a vuoto vengono isolate e vengono aperte le valvole collegate a una fornitura di azoto ad alta pressione. La camera viene inondata di azoto in pochi secondi.

L'Azione di Tempra

L'alta pressione dell'azoto aumenta la sua densità, migliorando notevolmente la sua capacità di assorbire e trasportare via il calore dal metallo. La velocità e la pressione del flusso di azoto sono controllate attentamente per gestire la velocità di raffreddamento e ridurre al minimo la distorsione del pezzo.

Evacuazione: Ripristino del Vuoto

Dopo che il pezzo è stato raffreddato alla temperatura target, l'azoto ha esaurito il suo scopo. Il potente sistema di pompe a vuoto del forno, tipicamente una combinazione di una pompa Roots e una pompa a palette rotative, viene riattivato.

Questo sistema pompa tutto il gas azoto fuori dalla camera, ristabilendo un vuoto medio (fino a circa 1 mbar). La camera è quindi pronta per il lotto successivo o il pezzo può essere rimosso.

Comprendere i Compromessi: Perché l'Azoto?

L'azoto è il gas più comune per la tempra sottovuoto, ma non è l'unica opzione. La scelta comporta il bilanciamento delle prestazioni, dei costi e della compatibilità dei materiali.

I Vantaggi dell'Azoto

L'azoto è il cavallo di battaglia del settore perché offre un eccellente equilibrio di proprietà. È in gran parte inerte, prevenendo reazioni con la maggior parte degli acciai, ed è significativamente più conveniente e prontamente disponibile rispetto ad altre opzioni.

Alternative all'Azoto

Altri gas come elio, argon e idrogeno sono utilizzati per applicazioni specifiche. L'elio fornisce una velocità di raffreddamento più rapida grazie alla sua elevata conducibilità termica, ma è molto più costoso. L'argon è più inerte dell'azoto ma meno efficiente nel trasferimento di calore. L'idrogeno offre la tempra più rapida ma è infiammabile e richiede ampi sistemi di sicurezza.

Tempra a Gas rispetto a Tempra a Olio

La principale alternativa alla tempra a gas è la tempra tradizionale a olio. La tempra a gas è preferita per gli acciai legati ad alte prestazioni come gli acciai per utensili superrapidi perché produce meno shock termico e distorsione. Ciò si traduce in pezzi più puliti con dimensioni più prevedibili e senza necessità di pulizia post-tempra.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un mezzo di tempra è dettata dalla lega trattata e dalle proprietà finali desiderate.

- Se il tuo obiettivo principale è l'indurimento economico degli acciai per utensili comuni: L'azoto è lo standard del settore, offrendo un superbo equilibrio tra prestazioni, sicurezza ed economia.

- Se il tuo obiettivo principale è la tempra più rapida possibile per leghe sensibili: Potrebbe essere necessario l'elio o l'idrogeno, ma devi tenere conto di costi operativi e protocolli di sicurezza significativamente più elevati.

- Se il tuo obiettivo principale è la tempra di metalli altamente reattivi ad alte temperature: L'argon fornisce l'ambiente più inerte, proteggendo da qualsiasi potenziale formazione di nitruri, sebbene a scapito di una velocità di tempra più lenta.

In definitiva, la gestione dell'azoto in un forno a vuoto è un ciclo controllato di iniezione ed evacuazione che sfrutta la purezza di un vuoto e la potenza di raffreddamento di un gas.

Tabella Riassuntiva:

| Fase del Processo | Ruolo dell'Azoto | Vantaggi Chiave |

|---|---|---|

| Fase di Riscaldamento | Assente; il vuoto previene la contaminazione | Superficie pulita, priva di ossidazione |

| Fase di Tempra | Gas ad alta pressione per raffreddamento rapido | Estrazione uniforme del calore, distorsione ridotta |

| Fase di Evacuazione | Rimosso dalle pompe a vuoto | Prepara la camera per il ciclo successivo, mantiene la purezza |

Ottimizza i processi di trattamento termico del tuo laboratorio con i forni ad alta temperatura avanzati di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori soluzioni personalizzate come forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo prestazioni ed efficienza superiori. Contattaci oggi per discutere come la nostra esperienza può elevare i tuoi risultati!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Quali caratteristiche tecnologiche migliorano l'efficienza dei forni a vuoto? Aumenta le prestazioni con controllo avanzato e risparmio energetico