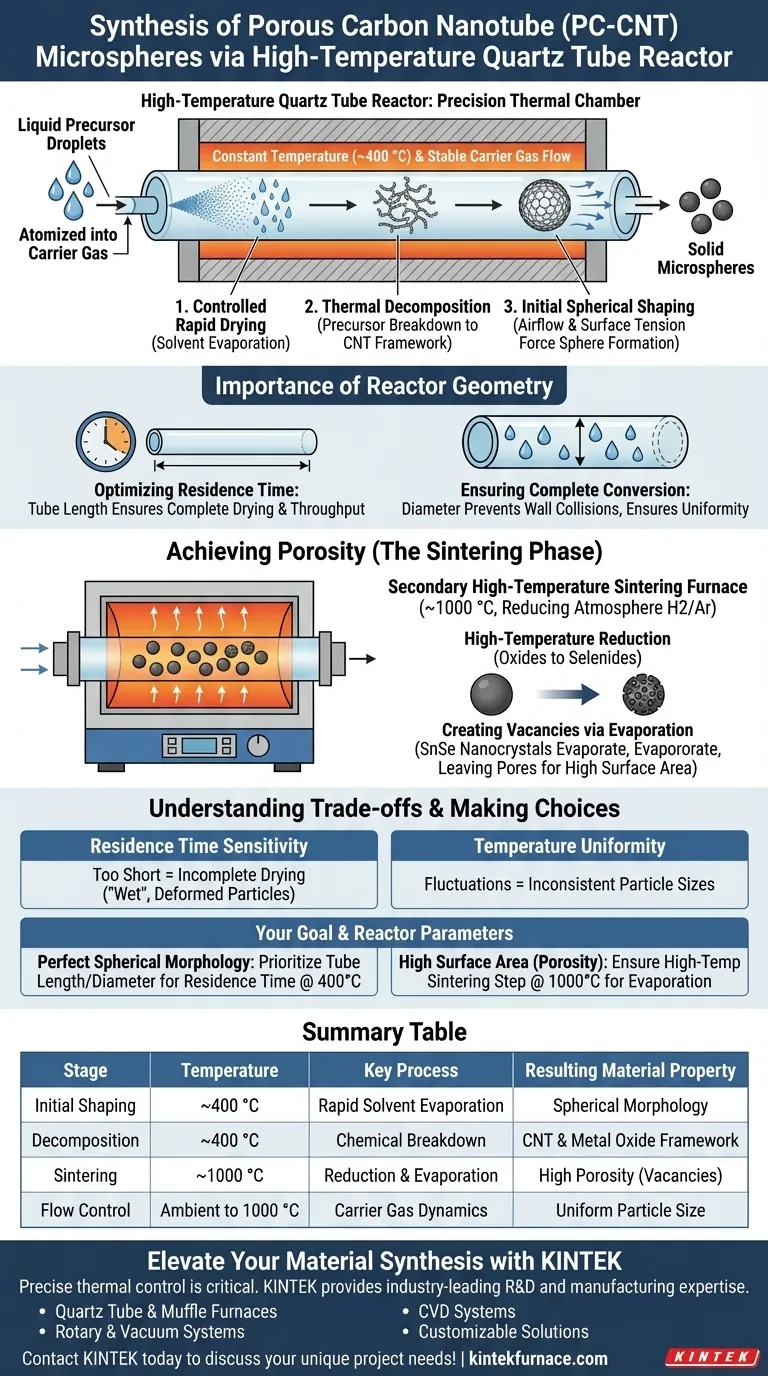

Un reattore a tubo di quarzo ad alta temperatura agisce come una camera termica di precisione per trasformare goccioline di precursore liquido in microsfere solide e strutturate. Mantenendo una temperatura costante (tipicamente intorno ai 400 °C) e un flusso di gas portatore stabile, il reattore guida l'essiccazione rapida, la decomposizione termica e la sagomatura sferica iniziale del materiale.

La geometria ottimizzata del reattore garantisce che le goccioline di precursore mantengano un tempo di permanenza sufficiente nella zona di riscaldamento per asciugarsi completamente e convertirsi in sfere, ponendo le basi per la successiva creazione di una struttura porosa ad alta superficie specifica.

Il Ruolo dell'Ambiente Termico e del Flusso

La funzione fondamentale del reattore a tubo di quarzo è fornire un ambiente stabile in cui avvengono contemporaneamente trasformazioni fisiche e chimiche.

Essiccazione Rapida Controllata

Il reattore mantiene una temperatura costante, ad esempio 400 °C. Questo calore forza il solvente all'interno delle goccioline spruzzate ad atomizzazione ad evaporare rapidamente.

Decomposizione Termica

Mentre il solvente evapora, i materiali precursori subiscono la decomposizione termica. Questo scompone i composti chimici iniziali per lasciare il quadro dei nanotubi di carbonio e i precursori degli ossidi metallici.

Sagomatura Sferica Iniziale

La combinazione del flusso d'aria e della tensione superficiale durante la fase di essiccazione costringe le goccioline a contrarsi. Ciò facilita la formazione di una distinta morfologia sferica, essenziale per l'applicazione finale del materiale.

Importanza della Geometria del Reattore

Le dimensioni fisiche del tubo di quarzo non sono arbitrarie; sono variabili ingegneristiche critiche che determinano la qualità della sintesi.

Ottimizzazione del Tempo di Permanenza

La lunghezza del tubo di quarzo determina quanto tempo le goccioline rimangono nella zona di riscaldamento. Una lunghezza ottimizzata garantisce che il "tempo di permanenza" sia sufficientemente lungo per un'essiccazione completa, ma abbastanza breve da mantenere la produttività.

Garantire la Conversione Completa

Il diametro del reattore influenza la dinamica del flusso del gas portatore. Un dimensionamento corretto previene le collisioni con le pareti e garantisce che ogni gocciolina subisca una conversione completa dei componenti prima di uscire dal reattore.

Ottenere la Porosità (La Fase di Sinterizzazione)

Mentre la fase iniziale del reattore forma le sfere, la caratteristica "porosa" delle microsfere di PC-CNT richiede spesso una fase secondaria ad alta temperatura, tipicamente eseguita in un forno di sinterizzazione a tubo.

Riduzione ad Alta Temperatura

Questa fase opera a temperature significativamente più elevate (circa 1000 °C) in un'atmosfera riducente (ad esempio, H2/Ar). Questo ambiente converte gli ossidi all'interno dei precursori in selenuri.

Creazione di Vacanze tramite Evaporazione

L'alta temperatura innesca l'evaporazione completa di specifici nanocristalli, come SnSe. Quando questi cristalli evaporano, lasciano dietro di sé significative vacanze, creando efficacemente i pori che definiscono l'alta superficie specifica del prodotto finale.

Comprendere i Compromessi

Ottenere microsfere uniformi richiede il bilanciamento di diversi fattori concorrenti all'interno del reattore.

Sensibilità al Tempo di Permanenza

Se il tubo del reattore è troppo corto o il flusso di gas troppo veloce, il tempo di permanenza diminuisce. Ciò porta a un'essiccazione incompleta e a particelle "umide" che si deformano anziché rimanere sferiche.

Uniformità della Temperatura

Le fluttuazioni nella zona di riscaldamento possono portare a dimensioni delle particelle incoerenti. È necessario un controllo termico preciso per garantire che la decomposizione avvenga uniformemente in tutto il lotto di goccioline.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficienza della tua sintesi di PC-CNT, allinea i parametri del tuo reattore con i tuoi specifici requisiti strutturali.

- Se il tuo obiettivo principale è la Morfologia Sferica Perfetta: Dai priorità all'ottimizzazione della lunghezza e del diametro del tubo per garantire un tempo di permanenza adeguato a 400 °C per la sagomatura.

- Se il tuo obiettivo principale è l'Alta Superficie Specifica (Porosità): Assicurati che il tuo processo includa una fase di sinterizzazione ad alta temperatura (1000 °C) in grado di far evaporare completamente i nanocristalli sacrificali.

Il reattore a tubo di quarzo non è solo un recipiente di riscaldamento; è uno strumento di sagomatura che utilizza tempo e temperatura per scolpire goccioline liquide in microsfere funzionali.

Tabella Riassuntiva:

| Fase | Temperatura | Processo Chiave | Proprietà del Materiale Risultante |

|---|---|---|---|

| Sagomatura Iniziale | ~400 °C | Rapida Evaporazione del Solvente | Morfologia Sferica |

| Decomposizione | ~400 °C | Scomposizione Chimica | Quadro di CNT e Ossido Metallico |

| Sinterizzazione | ~1000 °C | Riduzione ed Evaporazione | Alta Porosità (Vacanze) |

| Controllo del Flusso | Da Ambiente a 1000 °C | Dinamica del Gas Portatore | Dimensione Uniforme delle Particelle |

Migliora la Tua Sintesi di Materiali con KINTEK

Un controllo preciso degli ambienti termici e del tempo di permanenza è fondamentale per produrre microsfere di PC-CNT di alta qualità. KINTEK fornisce competenze leader del settore in R&S e produzione per fornire le soluzioni di riscaldamento esatte di cui il tuo laboratorio ha bisogno.

La nostra vasta gamma di apparecchiature di laboratorio ad alte prestazioni include:

- Forni a Tubo di Quarzo e Muffole per una decomposizione termica precisa.

- Sistemi Rotativi e Sottovuoto per garantire una distribuzione uniforme del calore.

- Sistemi CVD per la crescita avanzata di nanotubi di carbonio.

- Soluzioni Personalizzabili adattate ai tuoi specifici requisiti di temperatura e atmosfera.

Sia che tu ti concentri sulla morfologia sferica o sulla massimizzazione della superficie specifica, i nostri sistemi ingegnerizzati da esperti forniscono la stabilità e la precisione di cui hai bisogno. Contatta KINTEK oggi stesso per discutere le tue esigenze di progetto uniche!

Guida Visiva

Riferimenti

- Hyo Yeong Seo, Gi Dae Park. Engineering Porous Carbon Nanotube Microspheres with Nickel Sulfoselenide Nanocrystals for High‐Performance Potassium‐Ion Batteries: Electrochemical Mechanisms and Cycling Stability. DOI: 10.1002/sstr.202500222

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un forno tubolare ad alta temperatura nella pirolisi iniziale della biomassa di foglie di palma da dattero? Punti chiave

- Quali sono le caratteristiche chiave dei forni a tubo? Sblocca la precisione nella lavorazione ad alta temperatura

- Per quali processi termici possono essere utilizzate le fornaci a tubo? Sblocca la precisione nella lavorazione dei materiali

- Quando sono nate le fornaci a tubo e cosa ha guidato il loro sviluppo? Scopri la soluzione ingegnerizzata per un calore preciso

- Che tipo di ambiente di reazione fornisce un forno tubolare da laboratorio? Ottimizzazione della sintesi di Na4Fe3(PO4)2(P2O7)

- Quale ruolo svolge una fornace a resistenza tubolare nella produzione di film sottili di AZO? Padroneggia il pre-trattamento per strati perfetti

- Quali sono le funzioni primarie di un forno tubolare ad alte prestazioni nella sintesi a due stadi dei catalizzatori Ln-MoP@C?

- Qual è la funzione di un forno tubolare a due zone nella CVD di Borofene? Ottenere un preciso disaccoppiamento termico per la sintesi 2D