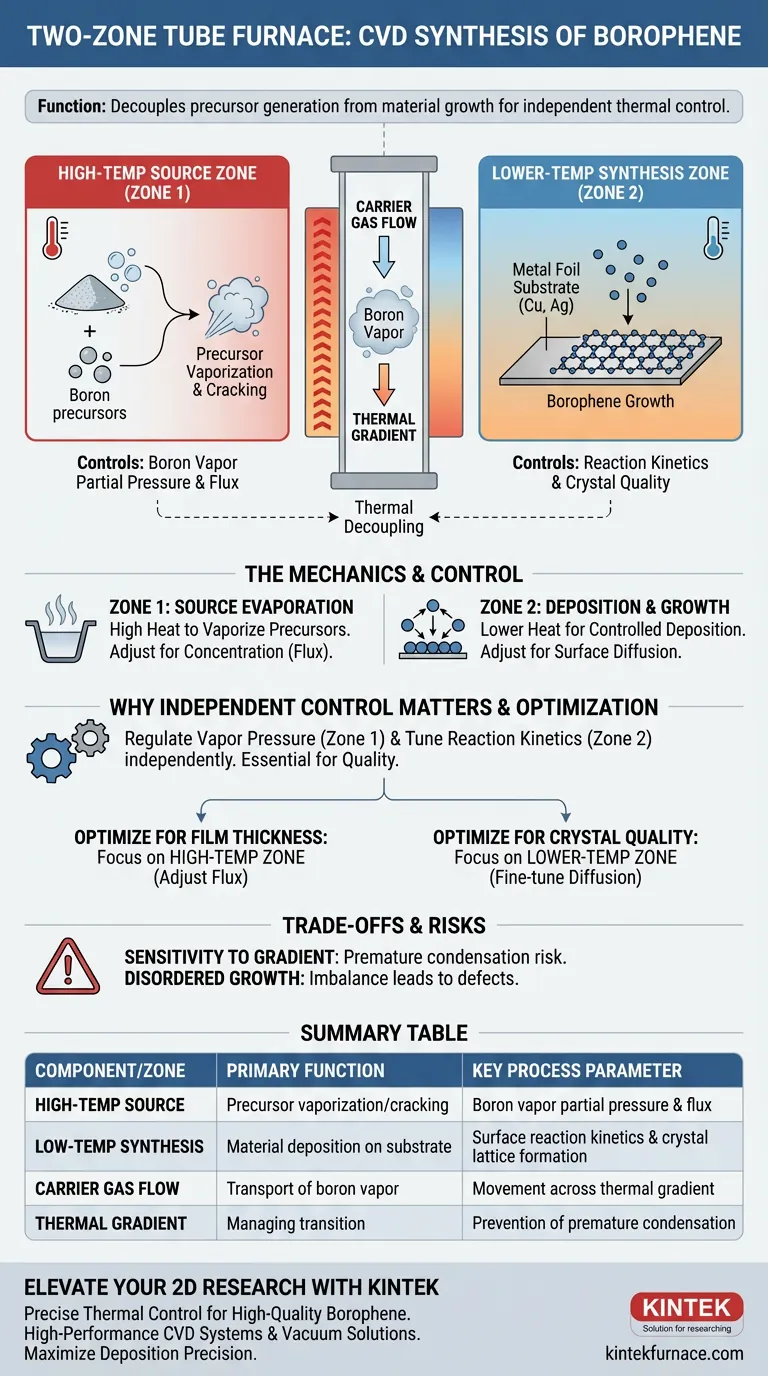

Un forno tubolare a due zone funziona creando due distinti ambienti termici all'interno di un'unica camera di reazione, disaccoppiando efficacemente la generazione del vapore di boro dalla crescita effettiva del materiale. Nella deposizione chimica da fase vapore (CVD) del Borofene, la zona ad alta temperatura a monte è responsabile della vaporizzazione o cracking dei precursori di boro, mentre la zona a valle a temperatura più bassa facilita la deposizione controllata e la cristallizzazione degli atomi di boro su un substrato metallico.

Il vantaggio principale di questo sistema è il controllo indipendente del processo. Separando la temperatura di evaporazione della sorgente dalla temperatura di crescita del substrato, è possibile regolare con precisione la pressione parziale del vapore e la cinetica di reazione, che sono i fattori decisivi per la qualità e lo spessore dello strato di Borofene.

La Meccanica della Sintesi a Doppia Zona

La Zona Sorgente ad Alta Temperatura

La prima zona è il settore di evaporazione. La sua funzione principale è sottoporre i precursori di boro—come polvere di boro mescolata con ossido di boro, o gas come il diborano—ad alte temperature.

Questa intensa energia termica provoca l'evaporazione o il cracking dei precursori, generando il vapore di boro necessario. Regolando la temperatura qui, si controlla direttamente la concentrazione (flusso) di atomi di boro rilasciati nel sistema.

La Zona di Sintesi a Temperatura Inferiore

La seconda zona è il settore di deposizione, situato a valle della sorgente. Questa zona contiene il substrato di crescita, tipicamente una lamina metallica come rame o argento.

Questa zona viene mantenuta a una temperatura inferiore rispetto alla zona sorgente. Questa temperatura viene scelta con cura per ottimizzare la diffusione superficiale e la reazione degli atomi di boro sul reticolo metallico, permettendo loro di disporsi nella struttura 2D del Borofene.

Il Ruolo del Gas Vettore

Mentre il forno fornisce il calore, un gas vettore facilita il trasporto. Il gas trasporta i vapori di boro generati nella zona ad alta temperatura attraverso la camera del forno.

I vapori viaggiano lungo il gradiente di temperatura verso la zona più fredda del substrato, dove avviene la condensazione e la cristallizzazione controllata.

Perché il Controllo Indipendente è Importante

Regolazione della Pressione Parziale del Vapore

La temperatura della zona sorgente determina la pressione parziale del vapore. Questo determina la quantità di boro disponibile nell'atmosfera circostante il substrato.

Se la temperatura della sorgente è troppo bassa, la crescita è insufficiente; se troppo alta, un'eccessiva concentrazione atomica può portare all'agglomerazione incontrollata anziché alla crescita 2D.

Regolazione della Cinetica di Reazione

La temperatura della zona del substrato determina la cinetica di reazione. Questo controlla la velocità con cui gli atomi di boro si muovono e si depositano una volta raggiunta la lamina metallica.

Una precisa regolazione termica qui assicura che gli atomi abbiano abbastanza energia per diffondersi in un reticolo cristallino di alta qualità, ma non così tanta da desorbire o formare strutture indesiderate in massa.

Comprensione dei Compromessi

Sensibilità al Gradiente

Il successo della sintesi dipende fortemente dal gradiente spaziale di temperatura tra le due zone. Se la transizione tra la sorgente ad alto calore e il substrato più freddo non viene gestita correttamente, i precursori possono condensare prematuramente sulle pareti del tubo prima di raggiungere il substrato.

Rischio di Crescita Disordinata

Sebbene le doppie zone offrano controllo, introducono complessità. Uno squilibrio tra l'apporto di precursori (Zona 1) e la velocità di diffusione (Zona 2) può portare a una crescita disordinata dei grani.

Come notato nei sistemi a vuoto, un'eccessiva concentrazione atomica causata da impostazioni di pressione o temperatura errate può impedire la formazione di fasi monocristalline su larga area.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la tua sintesi di Borofene, devi regolare le due zone in base ai tuoi specifici requisiti morfologici.

- Se il tuo obiettivo principale è lo Spessore del Film (Numero di Strati): Concentrati sulla Zona ad Alta Temperatura. La regolazione della temperatura della sorgente aumenterà o diminuirà il flusso di vapore di boro, influenzando direttamente quanti strati vengono depositati.

- Se il tuo obiettivo principale è la Qualità del Cristallo (Fase Singola): Concentrati sulla Zona a Temperatura Inferiore. La regolazione fine della temperatura del substrato garantisce una diffusione superficiale ottimale, permettendo agli atomi di disporsi in un reticolo cristallino ordinato su larga area.

Il successo nella CVD di Borofene non si basa solo sul riscaldamento, ma sul preciso disaccoppiamento termico dell'apporto di precursori dalla crescita del materiale.

Tabella Riassuntiva:

| Componente/Zona | Funzione Primaria | Parametro di Processo Chiave Controllato |

|---|---|---|

| Zona Sorgente ad Alta Temperatura | Vaporizzazione/cracking dei precursori | Pressione parziale del vapore di boro e flusso |

| Zona di Sintesi a Bassa Temperatura | Deposizione del materiale sul substrato | Cinetica di reazione superficiale e formazione del reticolo cristallino |

| Flusso del Gas Vettore | Trasporto del vapore di boro | Movimento dei precursori attraverso il gradiente termico |

| Gradiente Termico | Gestione della transizione tra le zone | Prevenzione della condensazione prematura dei precursori |

Eleva la Tua Ricerca sui Materiali 2D con KINTEK

Il preciso controllo termico fa la differenza tra crescita disordinata e Borofene monofase di alta qualità. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre forni tubolari a due zone, sistemi CVD e soluzioni per il vuoto ad alte prestazioni, specificamente progettati per disaccoppiare variabili di reazione complesse.

Sia che tu richieda lunghezze di riscaldamento personalizzabili o sistemi avanzati di erogazione di gas, i nostri forni da laboratorio sono progettati per soddisfare le tue esigenze di sintesi uniche. Massimizza la tua precisione di deposizione oggi stesso: Contatta KINTEK per una Consulenza.

Guida Visiva

Riferimenti

- Gourang Hari Gupta, Suveen Kumar. Borophene nanomaterials: synthesis and applications in biosensors. DOI: 10.1039/d3ma00829k

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la temperatura massima che un forno a tubo ad alta temperatura può raggiungere? Fino a 1800°C per le esigenze di laboratorio avanzate

- Quali funzioni principali svolge un forno tubolare a controllo programmato? Padroneggia la sintesi BN@C con precisione

- Che ruolo svolgono i forni a tubo a vuoto nella produzione di ceramica e vetro? Sblocca materiali ad alta purezza e densità

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali sono i passaggi coinvolti nell'utilizzo di un forno tubolare ad alta temperatura? Padroneggiare la trasformazione precisa dei materiali

- Quali condizioni ambientali critiche fornisce un forno tubolare ad alta temperatura? Ottimizzare la reticolazione CPOF-4/5

- Quali tipi di metodi di riscaldamento vengono utilizzati nei forni a tubi divisi? Ottimizza i tuoi processi ad alta temperatura

- Perché è necessario un tubo di quarzo sigillato sottovuoto per i cristalli InP da 4,5 pollici? Garantire stabilità e purezza