Un forno tubolare ad alte prestazioni funge da camera di reazione precisa necessaria per eseguire la delicata trasformazione termica in due fasi dei precursori del catalizzatore Ln-MoP@C. Le sue funzioni primarie sono facilitare una calcinazione strutturale a 500 °C per stabilizzare le strutture di carbonio, seguita da una fosforizzazione ad alta temperatura a 800 °C per integrare gli ioni lantanidi nel reticolo di fosfuro di molibdeno.

Il forno tubolare fornisce più del semplice calore; mantiene la rigorosa atmosfera inerte di azoto essenziale per convertire assemblaggi organico-inorganici in catalizzatori stabili drogati con lantanidi, senza ossidazione incontrollata.

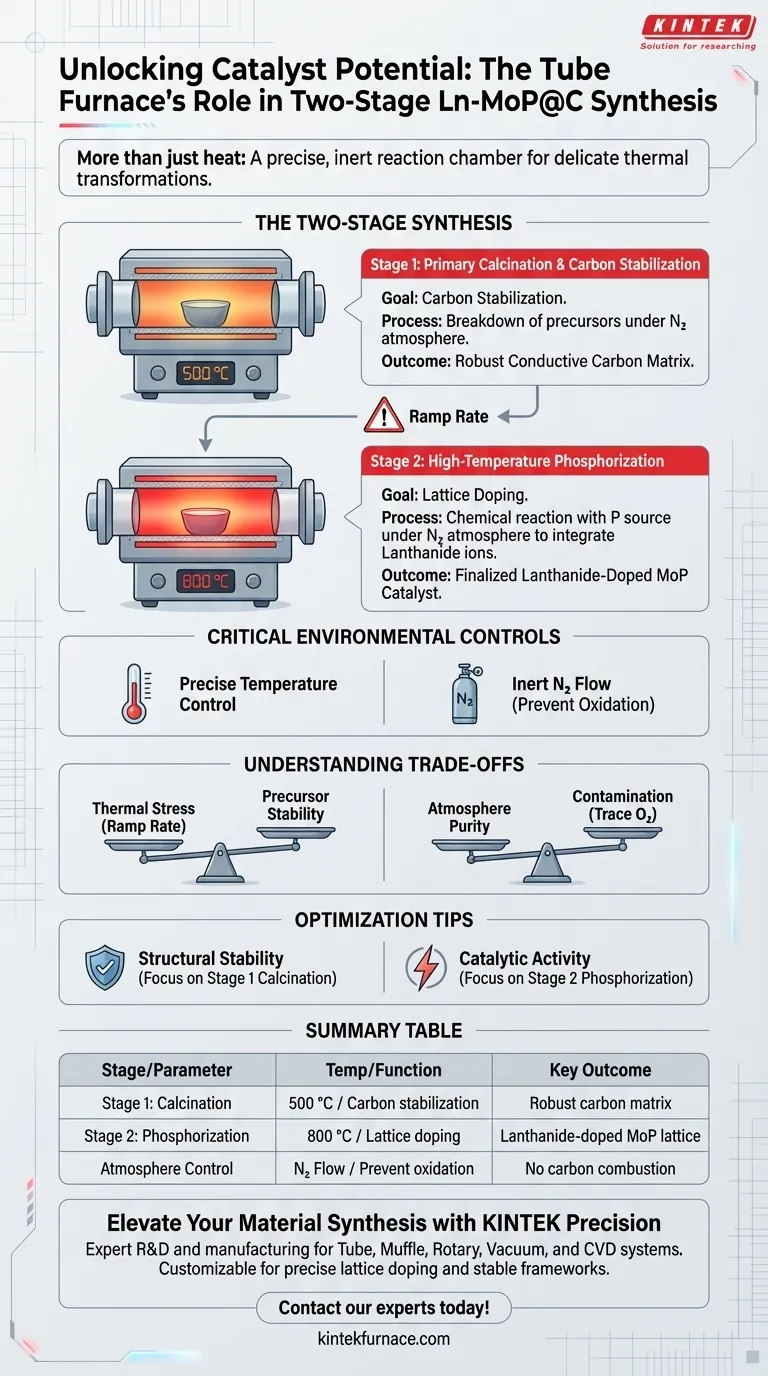

La Meccanica della Sintesi a Due Stadi

La sintesi di Ln-MoP@C (Fosfuro di Molibdeno drogato con Lantanidi incapsulato nel Carbonio) si basa su distinti ambienti termici. Il forno tubolare consente l'esecuzione sequenziale di queste fasi all'interno di un ambiente controllato.

Fase 1: Calcinazione Primaria e Stabilizzazione del Carbonio

La prima funzione del forno è eseguire la calcinazione primaria a 500 °C. Questa fase mira alla struttura auto-assemblata composta da precursori di dopamina e molibdato.

Sotto un'atmosfera protettiva di azoto, il forno fornisce l'energia termica necessaria per scomporre questo assemblaggio. Il risultato è la conversione del precursore grezzo in un ibrido di molibdeno decorato con lantanidi e stabilizzato dal carbonio. Questo passaggio è cruciale per stabilire la matrice di carbonio conduttiva che supporterà il catalizzatore.

Fase 2: Fosforizzazione ad Alta Temperatura

La seconda funzione, più aggressiva, prevede l'aumento della temperatura a 800 °C per la fosforizzazione. Questo trattamento ad alta temperatura è necessario per guidare la reazione chimica tra la fonte di fosforo e l'ibrido di molibdeno.

Durante questa fase, il forno facilita l'induzione degli ioni lantanidi nel reticolo di MoP (Fosfuro di Molibdeno). Questo processo di drogaggio completa la trasformazione strutturale, finalizzando la struttura elettronica e i siti attivi del catalizzatore.

Controlli Ambientali Critici

Oltre alla temperatura, il forno tubolare svolge un ruolo vitale nella regolazione atmosferica. Il successo della sintesi dipende dall'isolamento dei reagenti dall'aria ambiente.

Mantenimento dell'Atmosfera

Il forno deve mantenere un flusso continuo di gas azoto ($N_2$) durante entrambe le fasi di riscaldamento. Questo ambiente inerte impedisce la combustione del rivestimento di carbonio derivato dalla dopamina.

Precisione della Reazione

Isolando il campione, il forno garantisce che la trasformazione chimica sia guidata esclusivamente dalla decomposizione termica e dalle reazioni allo stato solido. Questa precisione consente la formazione specifica di fosfuri anziché ossidi indesiderati.

Comprendere i Compromessi

Sebbene il forno tubolare sia essenziale per questa sintesi, operare a questi parametri introduce sfide specifiche che devono essere gestite.

Stress Termico e Stabilità del Precursore

La transizione da 500 °C a 800 °C rappresenta un significativo balzo termico. Se la velocità di rampa tra le fasi di calcinazione e fosforizzazione non è controllata, la struttura di carbonio stabilita nella prima fase potrebbe degradarsi prima che il reticolo di fosfuro si formi completamente.

Purezza dell'Atmosfera vs. Contaminazione

L'efficacia dell'atmosfera di azoto è assoluta; anche perdite minime possono essere catastrofiche. A 800 °C, tracce di ossigeno distruggeranno rapidamente il guscio di carbonio e ossideranno il molibdeno, con conseguente materiale inattivo anziché il catalizzatore Ln-MoP@C desiderato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la sintesi dei catalizzatori Ln-MoP@C, devi adattare i parametri del forno ai tuoi specifici obiettivi materiali.

- Se il tuo obiettivo principale è la Stabilità Strutturale: Dai priorità a un controllo preciso durante la fase di calcinazione a 500 °C per garantire che il guscio di carbonio derivato dalla dopamina sia completamente carbonizzato e robusto prima del riscaldamento più elevato.

- Se il tuo obiettivo principale è l'Attività Catalitica: Assicurati che la fase di fosforizzazione a 800 °C venga mantenuta abbastanza a lungo da integrare completamente gli ioni lantanidi nel reticolo, poiché questo drogaggio guida le prestazioni elettrochimiche finali.

Padroneggiare queste due fasi termiche ti consente di ingegnerizzare con precisione le proprietà elettroniche e strutturali del tuo catalizzatore finale.

Tabella Riassuntiva:

| Fase di Sintesi | Temperatura | Funzione Primaria | Risultato Chiave |

|---|---|---|---|

| Fase 1: Calcinazione | 500 °C | Stabilizzazione del carbonio e scomposizione dei precursori | Matrice di carbonio conduttiva robusta |

| Fase 2: Fosforizzazione | 800 °C | Reazione chimica con la fonte di fosforo | Reticolo di MoP drogato con lantanidi |

| Controllo Atmosfera | N/A | Flusso di azoto inerte ($N_2$) | Prevenzione dell'ossidazione e della combustione del carbonio |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

La precisione nella temperatura e nell'atmosfera fa la differenza tra un catalizzatore ad alte prestazioni e un ossido inattivo. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Tubolari, a Muffola, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della sintesi termica a due stadi. I nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per le tue esigenze di ricerca uniche, garantendo strutture di carbonio stabili e un drogaggio preciso del reticolo.

Pronto a ottimizzare il tuo processo termico? Contatta oggi i nostri esperti per trovare la soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Jiancheng Li, Bin Liu. Balancing H <sup>*</sup> Adsorption/Desorption by Localized 4f Orbital Electrons of Lanthanide Dopants in Carbon‐Encapsulated MoP for Boosted Hydrogen Evolution. DOI: 10.1002/advs.202417583

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Perché la calibrazione è importante per un forno elettrico orizzontale? Garantisci un controllo preciso della temperatura per i tuoi materiali

- Quali sono le due funzioni tecniche fondamentali di un forno di sinterizzazione a tubo sotto vuoto? Padronanza dell'ingegneria delle leghe porose

- Quali sono alcuni processi termici per i quali vengono utilizzate le fornaci a tubo? Ottenere un trattamento termico preciso con uniformità

- In quali applicazioni vengono comunemente utilizzate le fornaci tubolari a cerniera (split tube furnaces)? Essenziali per processi termici precisi nella ricerca e nell'industria

- Come viene facilitata l'idrogenazione in fase gassosa per Zircaloy-4 da un forno tubolare? Ottenere una precipitazione precisa degli idruri

- Qual è lo scopo dell'utilizzo di un forno a tubi ad alta temperatura per la sinterizzazione per la selenizzazione? Ottimizzare la porosità dei PC-CNT

- Quali sono le principali applicazioni dei forni a tubi?Usi essenziali nella ricerca e nell'industria

- Perché è necessario un trattamento termico in un forno tubolare o in un forno a muffola dopo la sintesi di nanoprecursori di idrossido di magnesio tramite metodi elettrochimici? Sblocca il pieno potenziale dei tuoi nanomateriali di MgO