La tempra a gas ad alta pressione preserva la stabilità dimensionale utilizzando un trasferimento di calore convettivo controllato per garantire velocità di raffreddamento uniformi su tutto il pezzo. Sostituendo lo shock termico caotico associato ai temperanti liquidi, questo processo minimizza le sollecitazioni interne che portano a deformazioni e distorsioni in geometrie complesse.

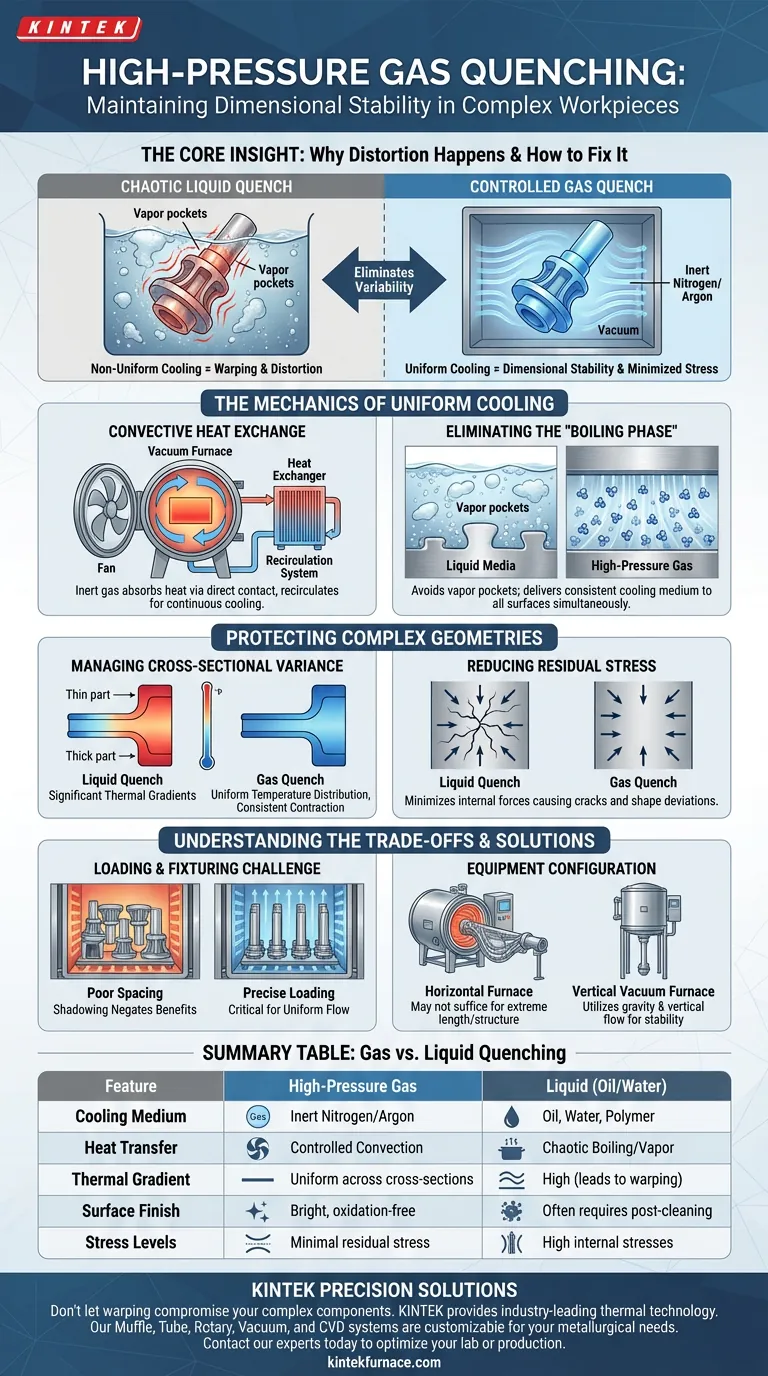

L'intuizione fondamentale: Il principale motore della distorsione durante il trattamento termico è il raffreddamento non uniforme, che crea forze contrastanti all'interno del materiale. La tempra a gas ad alta pressione elimina questa variabilità, garantendo che sezioni sottili e spesse si raffreddino a una velocità simile, neutralizzando così le sollecitazioni residue che causano cricche e deviazioni di forma.

La meccanica del raffreddamento uniforme

Scambio di calore convettivo

A differenza dei metodi tradizionali che si basano sull'immersione in liquidi, i sistemi di tempra a gas utilizzano tipicamente azoto per estrarre il calore.

Il gas inerte circola sul carico caldo, assorbendo energia termica attraverso il contatto diretto. Questo gas riscaldato viene quindi reindirizzato fuori dalla camera, raffreddato tramite scambiatori di calore e ricircolato nel forno per continuare il ciclo.

Eliminazione della "fase di ebollizione"

I mezzi liquidi, come olio o acqua, subiscono spesso cambiamenti di fase (ebollizione) a contatto con il metallo caldo.

Ciò crea sacche di vapore che isolano parti della superficie mentre altre aree si raffreddano rapidamente. Il gas ad alta pressione evita completamente questo fenomeno, fornendo un mezzo di raffreddamento costante a ogni superficie del pezzo contemporaneamente.

Protezione di geometrie complesse

Gestione della varianza della sezione trasversale

I pezzi complessi presentano spesso spessori variabili, dove le sezioni sottili si raffreddano naturalmente più velocemente di quelle spesse.

In una tempra liquida, questa discrepanza causa significativi gradienti termici. Il raffreddamento a gas ad alta pressione ottiene una distribuzione uniforme della temperatura attraverso queste sezioni trasversali variabili, mantenendo la contrazione termica coerente in tutto il pezzo.

Riduzione delle sollecitazioni residue

La deviazione della forma è fisicamente causata da sollecitazioni residue, forze interne che rimangono dopo il completamento del processo.

Garantendo l'uniformità durante la fase critica di raffreddamento, la tempra a gas minimizza la generazione di queste sollecitazioni. Questo è il fattore essenziale per prevenire la criccatura del materiale e mantenere tolleranze dimensionali rigorose.

Comprensione dei compromessi

La sfida del carico e del fissaggio

Sebbene il processo a gas sia superiore per la stabilità, la disposizione dei pezzi all'interno del forno è fondamentale.

I riferimenti indicano che per forme grandi o particolarmente complesse, ottenere un flusso di gas uniforme richiede strategie di carico precise. Una spaziatura errata o "ombreggiatura" (dove un pezzo blocca il flusso d'aria a un altro) può annullare i vantaggi della tempra a gas.

Configurazione dell'attrezzatura

I forni orizzontali standard potrebbero non essere sufficienti per tutte le geometrie distinte.

I pezzi con "struttura aumentata" o lunghezza estrema richiedono spesso forni sottovuoto verticali. Queste configurazioni specializzate utilizzano la gravità e il flusso d'aria verticale per garantire stabilità e uniformità che il carico orizzontale non sempre può garantire.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è la precisione dimensionale: Affidati alla tempra a gas ad alta pressione per minimizzare le sollecitazioni residue e prevenire le deformazioni comuni con i temperanti liquidi.

- Se il tuo obiettivo principale sono strutture complesse o lunghe: Indaga sulle configurazioni dei forni sottovuoto verticali per garantire una densità di carico uniforme e prevenire distorsioni indotte dalla gravità.

- Se il tuo obiettivo principale è l'integrità superficiale: Utilizza l'ambiente sottovuoto per eliminare ossidazione e decarburazione, garantendo una superficie pulita senza strato metamorfico.

La tempra a gas ad alta pressione trasforma il processo di raffreddamento da uno shock termico caotico a un'operazione controllata e prevedibile che salvaguarda la geometria dei tuoi componenti più critici.

Tabella riassuntiva:

| Caratteristica | Tempra a gas ad alta pressione | Tempra liquida (olio/acqua) |

|---|---|---|

| Mezzo di raffreddamento | Azoto/Argon inerte | Olio, acqua o polimero |

| Trasferimento di calore | Convezione controllata | Fase di ebollizione/vapore caotica |

| Gradiente termico | Uniforme attraverso le sezioni trasversali | Alto (porta a deformazioni) |

| Finitura superficiale | Luminosa, priva di ossidazione | Spesso richiede pulizia post-trattamento |

| Livelli di stress | Sollecitazioni residue minime | Sollecitazioni interne elevate |

Soluzioni di trattamento termico di precisione per le tue geometrie più difficili

Non lasciare che deformazioni e sollecitazioni interne compromettano l'integrità dei tuoi componenti complessi. KINTEK fornisce tecnologia termica leader del settore supportata da R&S esperta e produzione di precisione. La nostra gamma di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD sono tutti completamente personalizzabili per soddisfare i tuoi requisiti metallurgici unici.

Sia che tu stia lavorando componenti aerospaziali o dispositivi medici intricati, KINTEK garantisce che i tuoi materiali raggiungano la massima stabilità dimensionale e qualità superficiale. Contatta oggi i nostri esperti tecnici per scoprire come i nostri forni ad alta temperatura possono ottimizzare il tuo flusso di lavoro di laboratorio o di produzione.

Guida Visiva

Riferimenti

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali sono i metodi di raffreddamento per i forni di sinterizzazione sottovuoto? Ottimizza le Proprietà del Tuo Materiale

- Qual è l'intervallo di temperature di cementazione per la cementazione sotto vuoto? Ottimizzare per velocità e qualità

- Quali sono i vantaggi tecnici dell'utilizzo di un forno sottovuoto per l'essiccazione di Mg2Al LDH? Preservare l'integrità strutturale e la purezza

- Quali sono i principali vantaggi di un ambiente sottovuoto nei forni di sinterizzazione sottovuoto personalizzati? Ottenere Purezza, Resistenza e Controllo

- Quali sono le specifiche della camera del sistema di forni sottovuoto? Garantire purezza e sicurezza nelle lavorazioni ad alta temperatura

- In che modo il sistema di azionamento meccanico di un forno a zona flottante influisce sulla qualità del cristallo? Garantire l'omogeneità

- Perché è necessario un sistema ad alto vuoto per la PVD dell'idrossiapatite drogata? Ottenere rivestimenti biomedici ad alta purezza

- Come è costruito il guscio del forno a vuoto? Costruire una camera robusta e a tenuta stagna per processi ad alta temperatura