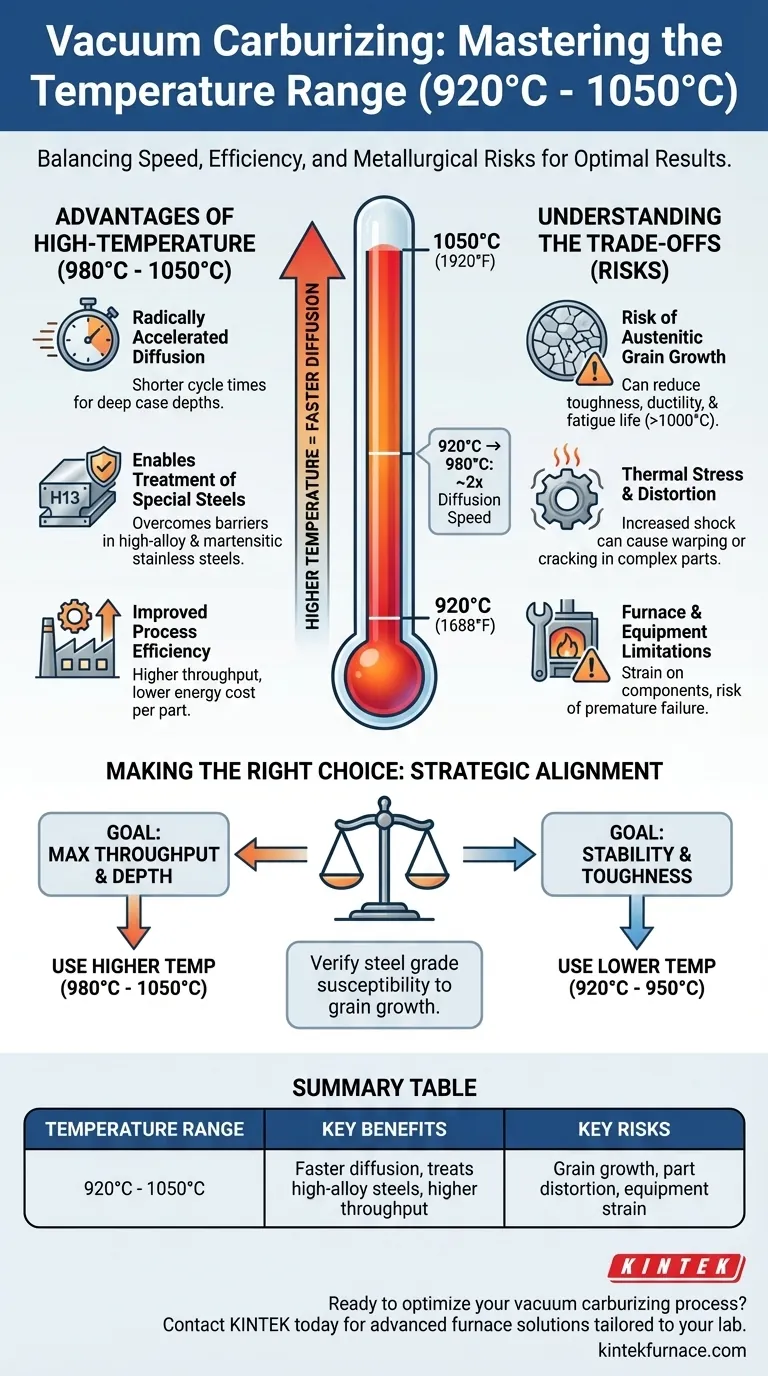

Nella cementazione sotto vuoto, l'intervallo di temperatura operativa tipico si estende dai livelli convenzionali intorno ai 920°C fino a un massimo di 1050°C (1920°F). Questo ampio intervallo consente una notevole flessibilità del processo, con temperature più elevate che accelerano drasticamente il ciclo di cementazione. Ad esempio, aumentare la temperatura da 920°C a 980°C può effettivamente raddoppiare la velocità di diffusione del carbonio.

La capacità di utilizzare temperature elevate è un vantaggio fondamentale della cementazione sotto vuoto, ma non è una soluzione universale. La temperatura ottimale è una scelta strategica, che bilancia la necessità di velocità ed efficienza con i rischi metallurgici di crescita del grano e distorsione del pezzo.

Il Vantaggio della Cementazione ad Alta Temperatura

Il motore principale per spingersi oltre le temperature di cementazione convenzionali è la velocità. Ciò ha profonde implicazioni sia per l'efficienza che per la capacità del materiale.

Diffusione Radicalmente Accelerata

Il calore è il motore della diffusione. Aumentando la temperatura del processo, la velocità con cui gli atomi di carbonio penetrano nella superficie dell'acciaio aumenta in modo esponenziale.

Questa relazione implica che ottenere una profondità di cementazione elevata, che potrebbe richiedere molte ore a 920°C, può essere realizzata in una frazione del tempo a 980°C o superiore. Ciò si traduce direttamente in cicli di tempo più brevi.

Abilitare il Trattamento per Acciai Speciali

Molte leghe moderne ad alte prestazioni presentano sfide per la cementazione tradizionale. Il loro alto contenuto di cromo e altri elementi di lega può inibire l'assorbimento di carbonio.

La cementazione sotto vuoto a temperature elevate fornisce l'energia necessaria per superare queste barriere. È particolarmente efficace per gli acciai inossidabili martensitici, acciai per utensili come H13 e altri gradi ad alta lega dove è necessaria una superficie dura e resistente all'usura.

Migliore Efficienza del Processo

Cicli di tempo più brevi portano direttamente a una maggiore efficienza operativa. Un forno può processare più carichi al giorno, aumentando la produttività e riducendo il costo energetico associato a ciascun componente. Ciò rende la cementazione sotto vuoto ad alta temperatura una scelta altamente economica per la produzione ad alto volume.

Comprendere i Compromessi

Sebbene le temperature più elevate offrano vantaggi significativi, introducono anche compromessi metallurgici e meccanici critici che devono essere gestiti.

Il Rischio di Crescita del Grano Austenitico

Mantenere l'acciaio a temperature molto elevate, specialmente sopra i 1000°C, incoraggia la crescita dei grani austenitici all'interno della microstruttura del materiale.

Dopo la tempra, grani grandi possono portare a una ridotta tenacità, duttilità e vita a fatica. Questa è una considerazione critica per i componenti sottoposti a carichi di impatto elevati o ciclici.

Stress Termico e Distorsione

Un delta di temperatura più ampio tra la fase di cementazione e il mezzo di tempra aumenta lo shock termico.

Ciò può portare a una maggiore distorsione del pezzo, che è una preoccupazione importante per i componenti con geometrie complesse o tolleranze dimensionali ristrette. In casi gravi, può persino causare cricche.

Limitazioni del Forno e delle Attrezzature

Operare costantemente a temperature superiori a 1000°C mette a dura prova i componenti del forno, come gli elementi riscaldanti e l'isolamento.

Non tutti i forni sottovuoto sono progettati o classificati per il funzionamento continuo all'estremità superiore di questo intervallo di temperatura. Spingere le attrezzature oltre i limiti di progettazione può portare a guasti prematuri e costosi tempi di inattività.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare la temperatura corretta non consiste nel trovare un unico numero "migliore"; si tratta di allineare i parametri di processo con il tuo specifico obiettivo ingegneristico.

- Se la tua priorità principale è la massima produttività e profondità di cementazione: Utilizza temperature più elevate (da 980°C a 1050°C), ma verifica che il tuo specifico grado di acciaio non sia eccessivamente suscettibile a una crescita del grano dannosa.

- Se la tua priorità principale è il trattamento di acciai ad alta lega o inossidabili: Le temperature più elevate sono spesso un prerequisito per ottenere l'assorbimento di carbonio e la formazione di carburi necessari per una tempratura superficiale efficace.

- Se la tua priorità principale è la stabilità dimensionale e la tenacità del componente: Opera nell'intervallo inferiore più convenzionale (da 920°C a 950°C) per minimizzare lo stress termico e prevenire una crescita eccessiva del grano.

In definitiva, padroneggiare la cementazione sotto vuoto sta nello scegliere strategicamente la temperatura che meglio si allinea con il tuo materiale, la geometria del componente e i requisiti di prestazione finali.

Tabella Riassuntiva:

| Intervallo di Temperatura | Vantaggi Principali | Rischi Principali |

|---|---|---|

| 920°C - 1050°C | Diffusione più rapida, tratta acciai ad alta lega, maggiore produttività | Crescita del grano, distorsione del pezzo, sollecitazione delle attrezzature |

Pronto a ottimizzare il tuo processo di cementazione sotto vuoto? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per il tuo laboratorio. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità